Beyers Koffie investeerde in een nieuwe, duurzame productielijn voor koffiepads. Het filterpapier van de pads is biologisch afbreekbaar, waardoor ze na gebruik gewoon bij het groenafval mogen.

Trends selecteert grensverleggende verhalen en thema’s. Beyers Koffie verdient het label omdat het composteerbare pads maakt.

Beyers Koffie, de grootste koffiebrander van het land, verwerkt jaarlijks 22.000 ton ruwe koffiebonen, goed voor 3 miljard kopjes koffie. Met meer dan 700 unieke koffieblends bedient Beyers Koffie vooral de huismerken van bekende retailers. Naast ongemalen koffiebonen en gemalen koffie produceert het ook capsules en pads. Die pads zijn met een jaarproductie van ongeveer 1,4 miljard stuks de belangrijkste productiecategorie.

Beyers Koffie investeerde onlangs 3 miljoen euro in een nieuwe productielijn voor composteerbare pads. Het gebruikt op de nieuwe lijn filterpapier dat gemaakt is uit natuurlijk materiaal. Daardoor kunnen de pads na gebruik gewoon bij het groenafval. “Met die investering vieren we ook onze twintigste jaar als producent van pads”, zegt marketing- en sustainabilitymanager Frederic Janssens. “We waren de eerste branderij die pads produceerde als private label.”

Beyers Koffie werd opgericht in 1880 in Antwerpen. In de jaren negentig verhuisde het bedrijf naar een industrieterrein langs de A12 in Puurs. Daarnaast heeft Beyers Koffie nog een productievestiging in Castel Maggiore in Italië. Er werken ongeveer 180 mensen voor Beyers Koffie, dat in 2021 een omzet van 84 miljoen euro realiseerde.

Sinds 2014 maakt Beyers Koffie deel uit van het Zwitserse Sucafina, een van de grootste koffiehandelaars ter wereld. “Via Sucafina hebben we een directe toegang tot de koffieproducenten, waardoor we ook een volledig controle hebben op de origine en de kwaliteit”, zegt Janssens. “We zijn dus verticaal geïntegreerd: van koffieboon tot kopje koffie.”

1. Aanvoer en controle van groene bonen

“De koffieplant groeit in subtropisch gebied, de zogenaamde koffiebelt”, vertelt Tim Zwijsen, quality & organization manager bij Beyers Koffie. “Belangrijke teeltcondities zijn een voldoende vochtigheidsgraad, de juiste hoeveelheid zon en een grote hoogte.” Pacorini, een specialist in koffiewarehousing in de Antwerpse haven, ontvangt de ruwe – nog groene – bonen en stuurt stalen naar Beyers in Puurs. “Op die stalen voeren we kwaliteitstesten uit en we gaan de bonen ook op kleine schaal branden en proeven.”

2. Branden

Het branden gebeurt meestal in hoeveelheden van 400 kilogram. In de brandkamer wordt lucht met een temperatuur tussen 400 en 600 graden Celsius door de bonen geblazen. “Door het branden verdampt het vocht uit de koffiebonen”, zegt Zwijsen. “Maar er vinden ook zo’n 200 chemische reacties plaats. De belangrijkste is een karamellisatieproces dat ook een invloed heeft op de kleur. Die evolueert van groenbeige naar donkerbruin. Hoe hoger de temperatuur, hoe donkerder de boon. Tijdens het brandproces zal de boon ook twee cracks meemaken, een soort van popcorneffect waarbij de boon ontploft. Daardoor verlaagt de densiteit en wordt de boon brosser. Door water op de gebrande koffie te sproeien kunnen we het brandproces bruusk afbreken. Dat is nodig omdat de koffie anders nog doorbrandt.”

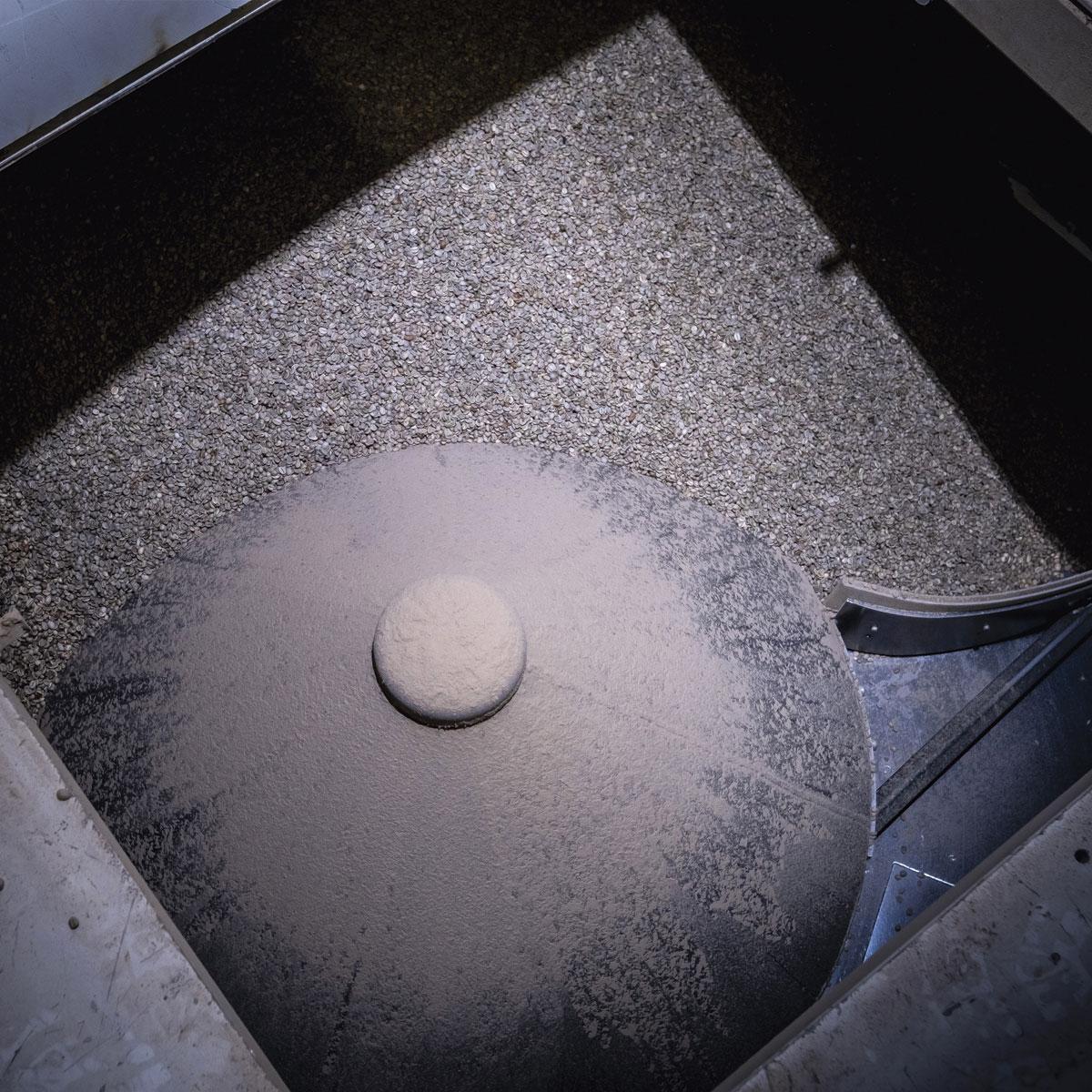

3. Malen

In de productiehal van Beyers Koffie staan vier koffiemolens die elk ongeveer twee ton koffie per uur kunnen malen. De gebrande bonen vallen tussen twee draaiende cilinders waarop een profiel is aangebracht. “We hebben zeven maalspecificaties”, zegt Tim Zwijsen. “De maalgraad van filterkoffie is veel grover dan die voor koffie voor espressomachines of capsules. Die van de pads zit ertussenin.”

4. Dosering van de pads

Op de doseringsmachine worden eerst via een vacuümtechniek cupvormpjes in het filterpapier gezogen. Een volumetrische vulmachine beweegt zich over de pads en vult ze met kegelvormige torentjes koffie. Vervolgens worden de torentjes platgedrukt zodat er een mooi horizontaal oppervlakte ontstaat.

5. Pick and place

Op de gevulde pads wordt een bovenlaag van het filterpapier gelegd. De twee lagen worden met verwarmingselementen aan elkaar gelast. “In klassiek filterpapier voor pads zit een kleine hoeveel plastic, om de twee lagen dicht te lassen”, zegt Tim Zwijsen. “In onze nieuwe lijn gebruiken we composteerbaar filterpapier waarin het plastic is vervangen door PLA, polyactic acid. Dat is een biologisch afbreekbaar polymeer op basis van natuurlijke grondstoffen, meestal suikerrietpulp of maiszetmeel.” Na het lassen snijdt de machine het papier rondom de lasrand uit en zuigt ze het restpapier weg.

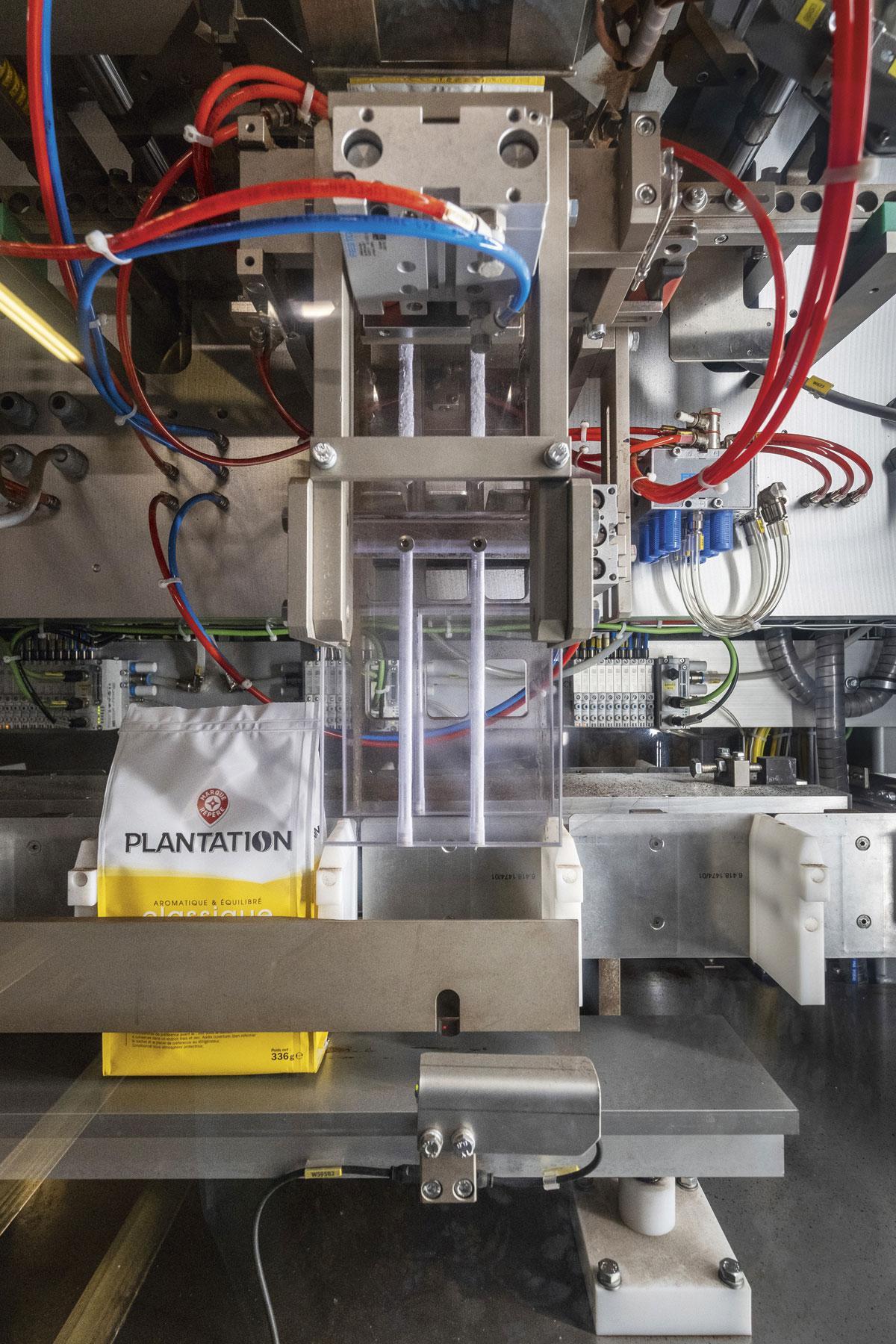

6. In de zak

Een transportband brengt de pads naar een tel- en stapelunit. De verpakkingsmachine trekt een folie rond een vormschouder zodat er een zak ontstaat. De onderkant van de zak wordt dichtgelast en de pads worden in de zak gestort. Tegelijk wordt stikstof – een bewaargas – in de zak geblazen. De verpakkingsmachine trekt de zak verder omlaag om vervolgens ook de bovenkant dicht te lassen. Bij het afrollen van de folie wordt ook de lotcode en de productiedatum geprint. Tot slot worden de zakken in dozen verpakt en op pallets gelegd.