Na water is cement het meest gebruikte materiaal ter wereld. De producenten zijn verantwoordelijk voor bijna 7 procent van de wereldwijde CO2-uitstoot van energiebronnen en de industrie. In het Waalse dorpje Lixhe sleutelt de Belgische marktleider CBR Cement aan een spectaculaire vermindering van zijn uitstoot.

In Lixhe, ten noorden van Luik, heeft CBR Cement een fabriek naast het Albertkanaal. Daar pronkt de Leilac-toren ¬ een letterwoord dat staat voor low emissions intensity lime and cement. De toren is een initiatief van een conglomeraat van bedrijven in de cement- en de kalkindustrie, in samenwerking met de Europese Commissie en diverse onderzoeksinstellingen. Het doel is de CO2-uitstoot van de sector sterk terug te dringen.

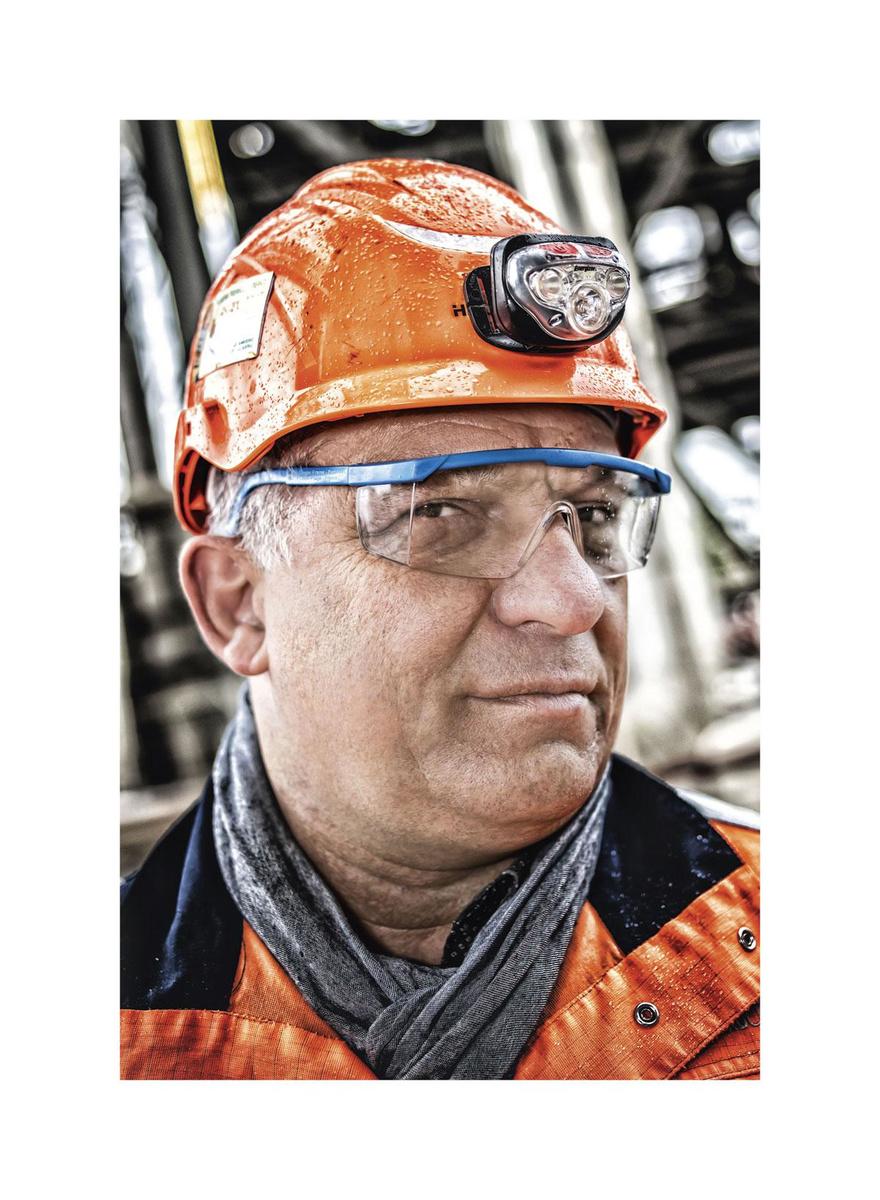

“Het principe is eigenlijk heel simpel”, zegt Serge Montagne, operationeel directeur van de cementdivisie bij CBR Cement. “Alleen moesten we het bedenken en het technisch kunnen uitvoeren.” Dat is nu gebeurd.

Bij de klassieke productie van cement wordt gemalen kalksteen, de uit steengroeves geputte grondstof voor cement, in ovens verhit tot meer dan 1400 graden. Vanaf 800 graden komt daarbij natuurlijke CO2 vrij, goed voor 60 procent van de CO2-uitstoot tijdens de productie van de klinker, het materiaal waaruit later cement en beton wordt gemaakt. “De kalksteen komt daarbij rechtstreeks in contact met de energiebron die de warmte opwekt. Het gevolg is dat de CO2 uit de kalksteen gemengd wordt met andere gassen die worden geproduceerd door de energiebron. Je kunt die gassen vervolgens weliswaar uiteenhalen, maar dat is een enorm complex en duur proces”, vertelt Serge Montagne.

De cement- en kalkindustrie stoot meer CO2 uit dan het hele Belgische benzinewagenpark.

In de Leilac-toren wordt de CO2 van de kalksteen vanaf het begin gescheiden gehouden van die andere gassen. In het midden van de toren zit een hermetisch gesloten stalen buis. Daaromheen zitten twee verwarmingsconstructies. Die worden verhit, waardoor ook de ertussen geknelde stalen buis gloeiend heet wordt. In de stalen buis wordt de gemalen kalksteen geïnjecteerd. “Zo blijven de kalksteen en de energiebron gescheiden en kunnen we de zuivere CO2 rechtstreeks opvangen.” Die CO2 kan vervolgens worden opgeslagen of opnieuw gebruikt (zie kader Nieuwe bakstenen uit afgevangen CO2).

Tot 95 procent

Leilac kan de cement- en betonsector drastisch veranderen. Cement is, na water, het meest gebruikte materiaal ter wereld. Jaarlijks wordt 4 miljard ton cement en beton geproduceerd voor de bouw van funderingen, huizen, flatgebouwen, bruggen en wegen. In 2020 bedroeg de uitstoot per ton geproduceerd cement 590 kilogram CO2. Dat is minder dan voor de productie van glas en staal, maar wel goed voor een wereldwijde jaarlijkse uitstoot van meer dan 2,3 miljard ton CO2, waarvan de helft door China alleen. Dat is ruim 7 procent van de uitstoot die wordt veroorzaakt door het gebruik van energie en de industrie. Niet verwonderlijk dus dat drie cementbedrijven in de top tien staan van de grootste Belgische CO2-uitstoters die Trends eind mei publiceerde. CBR Cement stond op plaats zes. CCB Cement, een dochter van het Italiaanse Cementir Holding, op nummer negen, en Holcim Cement op nummer tien. De cement- en kalkindustrie is goed voor meer dan 5 procent van de Belgische CO2-emissie, meer dan het Belgische benzinewagenpark.

Er zijn bovendien niet echt alternatieven voor beton. In nichemarkten wordt geëxperimenteerd met vervangers, zoals beton uit de zwavelresten van olieraffinaderijen. Maar alleen grootschalige oplossingen kunnen de sector echt vooruithelpen. De impact van Leilac kan gigantisch zijn. Het proefproject startte in 2016 en de toren in Lixhe is operationeel sinds 2019. “De doelstelling is dat we op termijn tot 95 procent van de CO2 uit de kalksteen kunnen opvangen”, zegt Serge Montagne. “Dat betekent dat we 60 procent van onze totale uitstoot grotendeels kunnen wegwerken. Lixhe is een proefproject, de CO2 wordt nog niet op grote schaal opgevangen. Maar onze Duitse moedermaatschappij HeidelbergCement start weldra een Leilac-toren op in Hannover, in een vier keer grotere fabriek dan die van Lixhe. Die zal al een vijfde van de CO2 afvangen.”

Gigantische investeringen

Technologisch zijn de oplossingen voor het opvangen van de CO2-uitstoot dus klaar. Een flinke adder onder het gras is de financiering. “Onze Leilac-toren vergde een investering van 21 miljoen euro”, zegt Serge Montagne. “Daarvan werd 12 miljoen euro gesubsidieerd door de Europese Commissie.” Hoeveel een volledige omschakeling zou kosten, kan of wil de onderneming niet zeggen. Maar cement is hoe dan ook een kapitaalintensieve industrie. “Leilac is een nieuwe technologie, dus zal de investering ook hoger uitvallen. Je moet de bestaande verhittingstoren vervangen door een Leilac-toren, als je tot een rendement van 95 procent wilt komen. Gelukkig kunnen we de andere machines in het productieproces grotendeels behouden.”

We werken ook systematisch aan de vermindering van de overige 40 procent van onze CO2-uitstoot’ Serge Montagne, CBR Cement

De reusachtige droogtrommels bijvoorbeeld, waarin de fijngemalen kalksteen wordt gedroogd. De betonnen vloeren van de fabriek zijn bezaaid met een witgrijs laagje kalksteen. De grondstof komt van de 3 kilometer verderop gelegen kalksteengroeve. Via een ondergrondse pijpleiding wordt ze naar de fabriek gebracht. Ook die vermindert de CO2-uitstoot, want ze vermijdt de inzet van zware vrachtwagens. “We werken ook systematisch aan de vermindering van de overige 40 procent van onze CO2-uitstoot”, meldt Serge Montagne.

In het jongste jaarverslag van het beursgenoteerde HeidelbergCement noemt CEO Dominik von Achten de duurzaamheidsdoelstellingen de belangrijkste uitdaging voor de onderneming. Tegen uiterlijk 2050 wil het bedrijf klimaatneutraal zijn in beton. Tot een derde van de variabele bonus voor de duizenden werknemers is verbonden aan klimaatdoelstellingen. “Het is heel simpel. Ik moet de CO2-uitstoot verminderen volgens vastgelegde cijfers”, duidt Montagne het bonussysteem. Die regels gelden voor diverse leden van het management.

Andere initiatieven

Ook het moederbedrijf HeidelbergCement vermindert stelselmatig zijn uitstoot (zie tabel HeidelbergCement in cijfers). “België scoort veel beter dan de groep, ook in het gebruik van alternatieve brandstoffen”, zegt Serge Montagne. Concrete cijfers geeft hij echter niet. Die alternatieve energiebronnen zijn onder meer afval uit biomassa, rioolzuiveringsslib en dierlijk meel. “We zijn een voorloper omdat we al heel lang alternatieve energie gebruiken, al sinds eind jaren tachtig. Onze groep werkt in heel de wereld, en op andere continenten kan het aandeel van alternatieve energie veel lager liggen. Sommige cementproducenten zijn ook actief in landen waar gas bijna gratis is. Daar is het gebruik van afval als energiebron dus niet de eerste zorg. Wij werken vooral met afval uit biomassa. Die energiebron is klimaatneutraal, want het is hergebruik van bestaande energie. Het gaat bijvoorbeeld om houtzaagsel dat wordt gemengd met industrieel afval. Wij laten dus geen bomen verbranden voor de productie van biomassa. We gebruiken ook ander hout, zoals van deuren en ramen. De containerparken liggen er vol van. Dan werken we dus helemaal volgens het principe van de kringloopeconomie.”

Toch blijft de energiefactuur bijzonder hoog. Vorig jaar betaalde HeidelbergCement 1,5 miljard euro aan energiekosten, tegenover een geconsolideerde omzet van bijna 18 miljard euro. “Uiteraard voelen we de sterke prijsstijgingen”, zegt Serge Montagne. “Onze oven verbruikt behoorlijk wat elektriciteit, om de motoren te doen draaien. In alternatieve brandstoffen heb je veel meer variatie. Sommige producten zijn fors duurder geworden, andere niet. Wij kopen ook geen alternatieve brandstoffen, wij verwerken afval. Dat maakt ons minder afhankelijk van de energieprijzen.”

Daarmee houdt het niet op. De kalksteen wordt in de ovens gebakken tot een klinker, waaruit cement en beton wordt gemaakt. Aan die klinker worden nadien steeds meer andere stoffen toegevoegd, zoals kalksteen en zand. Het productieproces van de klinker wordt zo minder energie-intensief.

HeidelbergerCement experimenteert ook met 3D-geprint beton. “Vandaag wordt beton nog gegoten in betoncentrales. Als je het beton meteen in de fabriek kunt gieten en dan het eindproduct kunt drukken, vermijd je het transport naar de betoncentrales”, vertelt Serge Montagne daarover. Dat is niet het enige voordeel. Een 3D-printer werkt nauwkeuriger en brengt enkel materiaal aan waar dat nodig is. Er is dus minder beton nodig, wat dus ook de CO2-uitstoot vermindert. Bovendien is er minder afval, want er is geen bekisting vereist. Serge Montagne is tevreden over de resultaten. “De kwaliteit is goed. Je kunt zelfs structuurelementen drukken. Maar wij doen het nog niet in België.”

Heidelbergcement in cijfers

· Duits beursgenoteerd cement- en betonbedrijf

· Het nummer twee in de wereld, actief op alle continenten

· Een omzet van 17,6 miljard euro en een bedrijfswinst van 2,4 miljard euro

· 53.122 werknemers, en een productiecapaciteit van 184 miljoen ton cement

· Investeringen voor 1,1 miljard euro

· Marktleider in België met CBR Cement

· In België 1500 werknemers en een omzet van 424 miljoen euro

· Een productiecapaciteit van 4 miljoen ton in België

2,3 miljard ton CO2 stoot de cementindustrie jaarlijks uit.

Nieuwe bakstenen uit afgevangen CO2

Leilac in Lixhe is een proeffabriek. De afgevangen CO2 wordt voorlopig niet gebruikt voor andere toepassingen. “Er zijn diverse mogelijkheden voor die afgevangen CO2. Maar je moet wel wat realistisch blijven”, vindt Serge Montagne. “Opslaan is de minst zinvolle oplossing. De oude schachten van stilgelegde koolmijnen zouden een opslagplaats kunnen zijn. Maar CO2 breekt niet af, het blijft daar opgeslagen. Recycleren is dus beter. Wij kunnen de CO2 bijvoorbeeld hergebruiken bij de productie van materialen, zoals baksteen. Dan spreek je echt over een circulaire economie. In Marokko kweekt onze groep ook algen voor dierenvoeder. De afgevangen CO2 wordt daar ingezet, want algen hebben CO2 nodig om te groeien.”

In een cementfabriek van de groep in Zweden wordt de afgevangen CO2 opgeslagen in voormalige olie- en gasvelden onder de Noordzee.