Steak uit de printer is taaier dan verwacht: waarom we nog niet meteen labovlees zullen eten

Minder dierenleed, een veel kleinere ecologische voetafdruk en een stuk gezonder dan echt vlees. Rond labovlees is een verwachtingspatroon gecreëerd dat bijna even hooggespannen is als de soms absurde bedragen die de sector de voorbije jaren binnenhaalde. Op korte termijn lijkt ge-3D-print vlees over de beste kaarten te beschikken, maar geen enkele technologie kan al een succulente steak op uw bord toveren.

“Alle kweekvleesbedrijven doen eigenlijk maar één ding: ze verbranden in een hoog tempo investeringsgeld voor het onderzoek naar en de ontwikkeling van een nog heel experimentele technologie. In de productie van echt kweekvlees in bioreactoren staan we nog niet verder dan enkele veelbelovende proofs of concept”, zegt een pionier uit de kweekvleesindustrie, die liever niet bij naam genoemd wil worden.

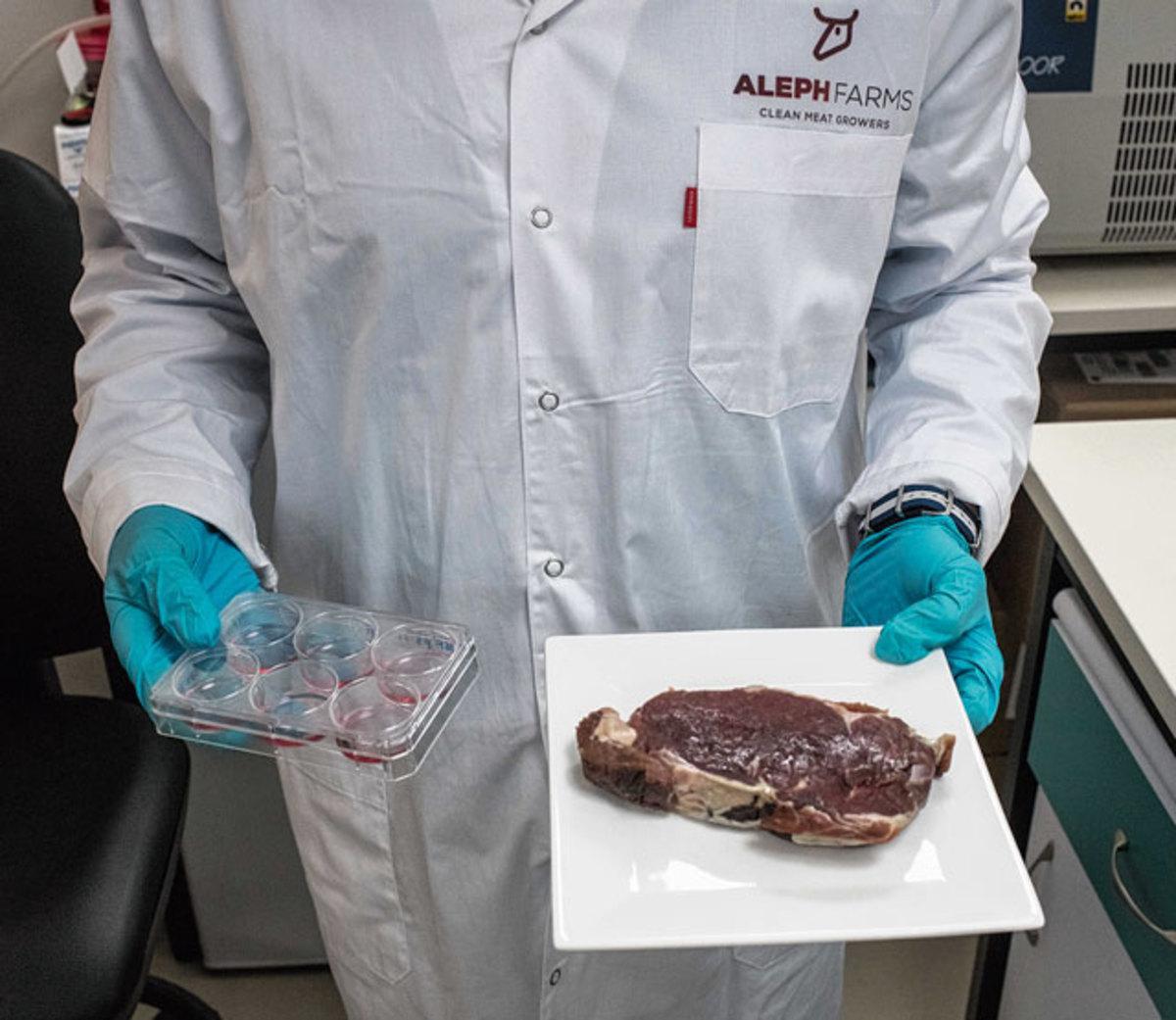

Hij bevestigt het beeld van een even gesloten als kapitaalintensieve sector, waarin een aantal beloftevolle start-ups in een nek-aan-nekrace verwikkeld zijn. Onder meer het Nederlandse Mosa Meat en het Israëlische Aleph Farms haalden de voorbije jaren uitgebreid de media met nieuwe ‘doorbraken’ en spectaculaire investeringsrondes. De Nederlandse wetenschapper Mark Post – die in 2016 Mosa Meat uit de grond stampte – pakte al in 2013 uit met een eerste ‘hamburger’ die in een labo geproduceerd was. Prijskaartje: 250.000 euro per 100 gram. Aleph Farms gooide in 2019 in Tel Aviv een eerste ‘kweeksteak’ in de pan voor een handvol journalisten. Die steak bleek niet meer te zijn dan een schriel lapje met een twijfelachtige textuur. Van de belofte dat de eerste kweeksteaks eind 2020 in de Europese supermarkten zouden liggen, kwam niets in huis. Maar zo schaarde ook deze start-up zich bij het rijtje van bedrijven die uitpakten met hoera-berichten over technologische doorbraken, in de hoop nog meer investeerders warm te maken voor hun peperdure research.

De meerderheid van die bedrijven mikt op de productie van kweekvlees in een bioractor, op basis van een cultuur van dierlijke stamcellen. Om te kunnen groeien, moeten die cellen gevoed worden. Daar duikt al een eerste fundamenteel probleem op. Aanvankelijk gebruikten bijna alle start-ups daarvoor foetal bovine serum (FBS), dat uit het hart van een foetaal kalf wordt gehaald. Daarvoor moet een koe minstens drie maanden zwanger zijn, waarna ze geslacht wordt en de foetus een hartpunctie ondergaat. Het embryonale kalf overleeft die ingreep niet, wat het nogal lastig maakt om die technologie als diervriendelijk te blijven voorstellen. Al dient hier eerlijkheidshalve aan toegevoegd te worden dat de koeien niet specifiek daarvoor worden opgekweekt: het gaat doorgaans om vleeskoeien die toevallig ook zwanger zijn gemaakt.

“Toch is FBS zonder meer een onethisch product”, vindt onze insider. “Tot nu toe kweekten bijna alle producenten van kweekvlees hun cellen op met FBS, maar enkele claimen dat ze een chemisch alternatief zouden hebben gevonden. Meer details geven ze daarover uiteraard niet – de concurrentie is nu eenmaal bikkelhard in deze sector. Maar zelfs als dat klopt, dan blijft het maar de vraag of die chemische alternatieven voor een even grote celdensiteit kunnen zorgen. Bovendien kun je die celdensiteit misschien wel bereiken in een kleine bioreactor, maar de vraag rest of je dat proces ook op een industriële schaal kunt herhalen.”

Smaak en structuur

Lieven Thorrez, professor aan het departement Ontwikkeling en Regeneratie van de KU Leuven, wijst op andere grote uitdagingen. Zo worden de smaak en de structuur van echt vlees in belangrijke mate mee bepaald door de aanwezigheid van vet, ontwikkeld spierweefsel en bindweefsel. Alle kweekvleesbedrijven bijten zich tot vandaag de tanden stuk op die structuur. Het kweekvlees dat vandaag ontwikkeld wordt, heeft meer weg van losse stukjes gehakt – die in het beste geval met plantaardige vezels gebonden worden – dan van een echte steak. Thorrez: “Ook daarom zal een stuk kweekvlees dat moleculair identiek is aan een steak of een ribstuk, nog niet voor morgen zijn. Er is meer wetenschappelijk onderzoek nodig. Op korte termijn zijn hybride producten, die deels uit dierlijke cellen en deels uit andere voedingsstoffen bestaan, wellicht realistischer.”

Eenzelfde geluid horen we bij Roald Parmentier, medeoprichter van The Leuven Alt Protein Project. Dat initiatief, dat financiële steun van de Amerikaanse lobbygroep The Good Food krijgt, wil jonge academici en beloftevolle start-ups samenbrengen om open research naar labovlees in Vlaanderen te stimuleren. “Voor 2030 zullen we in de winkelrekken geen celkweekvlees vinden”, verwacht ook hij.

‘Voor 2030 zullen we in de winkelrekken geen celkweekvlees vinden’

Parmentier ziet in de hoera-berichten, die vooral uit de Verenigde Staten en Israël komen, een bewuste strategie om vers geld binnen te halen. “Die strategie zie je ook in andere sectoren en bij andere start-ups”, klinkt het. “Naast de puur technologische uitdagingen blijft ook de industriële productie van kweekvlees een van de grote uitdagingen. Wij hebben het gevoel dat er bij heel wat start-ups te weinig potentieel aanwezig is om die uitdaging structureel te onderzoeken en aan te pakken. Vandaar ook ons initiatief. Zolang je kweekvlees niet op grote schaal kunt produceren, blijft het ronduit onbetaalbaar.”

De sector zocht en vond de voorbije jaren ook steun bij ecologisten en dierenrechtenorganisaties. Kweekvlees zou niet enkel het uitstootprobleem van de veestapel aanpakken, op lange termijn zou het dé oplossing zijn om te voorzien in de proteïnebehoefte van een almaar aangroeiende wereldbevolking, zonder dat daarvoor massaal meer dieren moeten worden geslacht.

Parmentier wil zich daar liever niet over uitspreken, al geeft hij aan dat ook dat verwachtingspatroon vooral op theoretische cijfers steunt: “Op termijn verwacht ik wel dat de technologie een stuk groener zal blijken dan de huidige vleesindustrie, al was het maar omdat het om goed controleerbare en dus veel efficiëntere industriële processen gaat.” Ook Thorrez heeft bedenkingen bij die groene claims. “We weten nog niet of kweekvlees met minder energie, water of antibiotica kan worden geproduceerd. Er wordt nog te vaak vertrokken van onrealistische veronderstellingen”, zegt hij.

Thorrez ziet wel een ander voordeel: “Net omdat het om een gecontroleerd proces gaat, kan labovlees worden aangepast aan de wensen van de consument. We kunnen de hoeveelheden eiwitten en vetten aanpassen. Zo kunnen we vleesvervangers nutritioneel verbeteren en een stuk gezonder maken.”

Hybride producten

Zoals de kaarten nu liggen, zit er de komende jaren dus veeleer een evolutie dan een revolutie aan te komen. In eerste instantie zullen we almaar vaker hybride producten in de winkelrekken aantreffen. Heel wat traditionele vleesproducenten staan open voor samenwerking met kweekvleesproducenten, waarbij kweekvlees bijvoorbeeld een klein percentage van het traditionele vlees zou vervangen. Een vermindering met 10 procent van het aandeel echt vlees in onze supermarkten zou al een gigantische impact hebben. Volgens een rapport van het Intergovernmental Panel on Climate Change (IPCC) in 2019 zou de wereldwijde voedselketen 37 procent van alle menselijke broeikasgasemissies veroorzaken. De vleesproductie is een van de grootste boosdoeners: het vleesverbruik is de voorbije zestig jaar verdubbeld.

Hybride producten zouden ook kunnen bijdragen aan een snellere maatschappelijke aanvaarding van kweekvlees. Producten die op het gebied van smaak en textuur nauw aanleunen bij wat de consument al decennia op zijn bord krijgt, zullen de drempel naar kweekvlees stelselmatig verlagen.

De vraag is dan ook hoe oprecht een aantal fel gehypte kweekvleesstart-ups zijn, als ze van de daken schreeuwen dat ze op termijn de traditionele vleesindustrie willen doen verdwijnen. Zelfs als ze op een dag in staat zouden zijn om vele duizenden tonnen kweekvlees te produceren, dan nog wacht hun een immense logistieke uitdaging. Waar zullen ze al dat kweekvlees produceren? En langs welke logistieke kanalen krijgen die relatief kleine bedrijfjes hun producten vervolgens tot bij de consument? De traditionele vleesindustrie heeft al een heel doeltreffend logistiek apparaat. Bovendien heeft die sector doorgaans ook zakken die diep genoeg zijn om te investeren in innovatieve vleesproducten, waarmee ze ook hun duurzaamheidsscore kunnen opvijzelen. Ironisch genoeg zal er de komende jaren misschien dus nog een belangrijke rol weggelegd zijn voor de traditionele vleesindustrie in de distributie van zowel hybride vleesproducten als volwaardig kweekvlees.

Vlees uit de printer

Een veelbelovend alternatief voor kweekvlees uit de bioreactor is de productie op basis van 3D-printen. Ruim tien jaar geleden waren er al experimenten met chocolade, en intussen heeft het Italiaanse voedingsbedrijf Barilla zelfs al een eigen fabriekje opgezet om pasta te printen in heel specifieke vormen.

“Die 3D-printtechnologie voor voedingswaren kun je ruwweg opdelen in twee grote subtechnologieën”, weet de levensmiddelentechnoloog Martijn Noort. Hij is onderzoeker en projectleider bij Wageningen Food & Biobased Research, dat deel uitmaakt van de universiteit van Wageningen, en legt zich toe op de ontwikkeling van duurzame en gezonde voedselproducten. “Enerzijds gaat het om extrusieprinten op basis van een digitaal design. Daarbij wordt een deegachtig voedingsmateriaal via een soort spuitzak verpompt, in laagjes opgebouwd en finaal gekookt of gebakken. Anderzijds is er het poederbedprinten. Dat is veel innovatiever, als het over voedselproductie gaat. Daarbij bouwen we voedingsproducten laagje voor laagje op, op basis van poeder en vloeistoffen die dat poeder binden. Met een infraroodlaser kunnen we die producten heel lokaal bakken. Met die technologie kunnen we het klassieke mengen, roeren, bakken en garen vervangen door een veel gestructureerder en controleerbaarder proces. Een bijzonder beloftevol alternatief, al staat het nog een stuk meer in de kinderschoenen dan 3D-printen via extrusie. Bij commerciële voedingsbedrijven zit die technologie nog volop in een onderzoeksfase.”

Net omdat vlees een ingewikkelde biologische structuur heeft, verwacht Noort dat 3D-printen op korte termijn een groter potentieel heeft voor de productie van geavanceerde vleesvervangers dan een bioreactor. “Met 3D-printen kun je die complexe structuur behoorlijk goed benaderen. Je kunt spierbundels reproduceren, maar daar tegelijk bijvoorbeeld ook bindweefsels tussen printen. Op termijn zijn beide technologieën misschien wel combineerbaar: terwijl je spiercellen kweekt in een cultuur, zou je het weefsel daartussen kunnen printen. 3D-printen is nu wellicht de enige technologie die ons een grote mate van controle geeft over de opbouw van zo’n structuur. Dat verklaart ook de groeiende populariteit van die technologie voor een brede waaier van toepassingen buiten de voedingssector.”

Peulvruchten

De basisgrondstof voor ge-3D-print vlees is, net zoals voor de vleesvervangers die al op de markt zijn, plantaardig materiaal. Meestal gaat het om vermalen peulvruchten, die veel zetmeel en eiwitten bevatten. Dat meel wordt vervolgens vermengd met water en zout, waardoor het een deegachtige structuur en een smaak krijgt die nauw aanleunen bij die van spierweefsel. “Om bijvoorbeeld een vetrandje te imiteren, kunnen we ook nog een plantaardige olie toevoegen”, legt Noort uit. “Net zoals bij de productie van kweekvlees in een bioreactor is de grote uitdaging niet enkel gelegen in een vergelijkbare smaakbeleving, maar net zozeer in de opbouw van een vergelijkbare textuur en elasticiteit. Vooral die elasticiteit is heel moeilijk te imiteren met plantaardige eiwitten. Een voordeel is dan weer dat we vlees ook met deze technologie een stuk gezonder zouden kunnen maken. Terwijl echt vlees veel verzadigde vetten bevat, kunnen we die vervangen door onverzadigde, plantaardige vetten.”

De Israëlische start-up Redefine Meat haalde onlangs 29 miljoen dollar vers kapitaal op. Het beloofde prompt dat het binnenkort de eerste ge-3D-printe steak op de markt zou brengen. Noort wil en kan zich niet uitspreken over die ambitie, maar toont zich wel behoorlijk optimistisch over het kortermijnpotentieel van de 3D-printtechnologie. “Wij produceren op laboratoriumschaal al stukjes vlees van enkele centimeters. Nog dit jaar hopen we grotere stukken te kunnen laten proeven, die al goed vergelijkbaar zijn met echt vlees. Een T-bonesteak zit er nog niet meteen in, maar ik acht het mogelijk dat er over drie jaar een premiumvleesvervanger uit de 3D-printer op je bord ligt. Dat zal een plantaardig product zijn, dat in smaak en textuur aardig in de buurt van de eetbeleving van echt vlees zal komen. Tegelijk mikken we op hybride producten, met bijvoorbeeld 70 procent echt vlees en 30 procent plantaardig materiaal. Stel je voor dat we soja in de toekomst niet langer zouden gebruiken om dieren te voederen, maar om rechtstreeks menselijke voeding mee te produceren. Dat zou een reusachtige besparing betekenen van onder meer water, kunstmest en landbouwgrond. Tofu en andere vleesvervangers worden uiteraard ook al op basis van soja of peulvruchten geproduceerd, maar dankzij deze technologie hopen we die vleesvervangers een stuk aantrekkelijker te maken.”

Fout opgemerkt of meer nieuws? Meld het hier