Chips zijn de hoeksteen van de digitale revolutie. Tegelijk zijn ze een achilleshiel voor onze economie, want voor de meest vooruitstrevende chips hangen we van Azië en de Verenigde Staten af, met alle bevoorradingsmoeilijkheden van dien. Europa wil de Europese productie van chips fors opdrijven tegen 2030. Dan kunnen we toch gewoon een chipfabriek in Vlaanderen bouwen? Dat blijkt lastiger dan het lijkt.

Een fab – het jargon voor een chipfabriek – is in de huidige omstandigheden bijna een garantie op mooie winsten. Iedereen wil chips, en liever vandaag dan morgen. Zelf zo’n fab neerpoten is dan ook zonder meer een goed idee. Helaas: je kunt die niet zomaar bouwen, en ook niet eender waar. Wie geïnteresseerd is, kan inspiratie vinden in dit stappenplan.

1 Geld, heel veel geld

De eerste voorwaarde is geld, heel veel geld. Intel rekent op een initiële investering van 20 miljard dollar voor een Europese fab. De fab van TSMC in Arizona zou 12 miljard dollar kosten. Samsung betaalt 17 miljard dollar voor zijn nieuwe fab in Texas. 10 tot 20 miljard dollar (9 tot 18 miljard euro) is dus een realistische schatting van de begininvestering. Door die hoge kostprijs is de chipproductie een zwaar gesubsidieerde activiteit. “In Europa is zo’n fab alleen mogelijk met subsidies, zo werkt het spel nu eenmaal”, zegt Jan-Peter Kleinhans, de projectdirecteur technologie en geopolitiek bij de Duitse denktank Stiftung Neue Verantwortung.

Intel wil voor 8 miljard euro subsidies om in Europa een fab te bouwen. Het is ondenkbaar dat België, laat staan Vlaanderen, met zo’n bedrag over de brug komt. Zulke bedragen zijn realistischer als een combinatie van Europese financiering en bijdragen of belastingverminderingen van een groot land als Frankrijk of Duitsland. De Europese Unie speelt een belangrijke rol. Europees commissaris Thierry Breton wil per se een fabriek voor vijfnanometerchips in Europa hebben, om onze afhankelijkheid van Azië en de Verenigde Staten te verminderen. Zijn doel is het Europese aandeel in de wereldwijde chipproductie op te drijven van een magere 10 procent naar 20 procent tegen 2030. Europa werkt aan een equivalent van de Amerikaanse Chips for America Act, die 52 miljard dollar vrijmaakte voor de chipproductie.

We moeten de bestaande spelers helpen groeien. Zo houden we die capaciteit in Europa. Dat zal effectiever zijn dan het hevig subsidiëren van nieuwe spelers’

2 Plaats, heel veel plaats

Maar stel: een consortium van Vlaamse bedrijven krijgt op de een of andere manier toch dat geld bijeengeschraapt. Dan rijst meteen het volgende probleem: waar kunnen we die fab dan neerpoten? Zo’n site is enorm groot. Intel is bijvoorbeeld op zoek naar een locatie van maar liefst 405 hectare, of meer dan 400 voetbalvelden. Samsung en TSMC rekenen in dezelfde grootteorde. “Dat is in heel Vlaanderen een probleem. Er is een nijpend tekort aan bedrijventerreinen”, zegt Dieter Geenens, algemeen directeur van de Provinciale Ontwikkelingsmaatschappij Oost-Vlaanderen. Wallonië heeft misschien iets meer ruimte, maar ligt dan weer verder weg van de chipexpertise die zich in Vlaanderen en Eindhoven concentreert. Het wordt al wat duidelijker: zo’n fab zal er niet in België komen, zelfs als we er het kapitaal voor vinden.

3 Op naar Saksen of Beieren

Grote landen als Duitsland en Frankrijk hebben die ruimte wel. Onze aandacht gaat hier vooral naar bestaande chipcentra. “Als je een fab wilt bouwen, kijk je het best naar gevestigde locaties”, vertelt Dirk Drescher, vice president of operations bij de chipproducent X-Fab. “Typisch zijn er veel scholen en universiteiten in de buurt, en is er een aantrekkelijk lokaal chipmilieu.”

Dresden is zo’n hub. Rondom de stad vind je universiteiten en een sterke concentratie aan chipbedrijven. X-Fab heeft er een fabriek. Infineon, een Duitse chipmaker, heeft er een site waar 2.700 personen werken. Het Amerikaanse GlobalFoundries heeft er zijn grootste fab in Europa.

“De leveranciers zitten hier ook allemaal”, stelt Drescher. “Om zo’n fab te doen werken, heb je een aanvoer van chemicaliën, materialen, onderdelen en support nodig. Alle leveranciers hebben daarom kantoren in Dresden, naast magazijnen voor reserveonderdelen. Als een machine moet worden gerepareerd, is het belangrijk om zo snel mogelijk reserveonderdelen te hebben.”

Het is dus niet verwonderlijk dat Intel twijfelt tussen Saksen (de regio rond Dresden) en Beieren (de regio rond München) voor zijn Europese fab. Het toont ook onmiddellijk waarom experts achter de schermen stellen dat het Leuvense onderzoekscentrum imec – een wereldautoriteit in halfgeleiders – de nieuwe Intel-fab liever niet in België ziet komen. Die zou talent kunnen wegtrekken, en de nabijheid ervan zou de status van imec als neutraal onderzoeks- en ontwikkelingscentrum in gevaar kunnen brengen. Samenwerken met Samsung of TSMC wordt moeilijker als een fab van Intel naast de deur ligt.

4 Politici overtuigen

De beleidsmakers gebruiken het chiptekort vaak als argument om zo’n fab naar hier te halen. “Dat is helemaal fout”, zegt Kleinhans. “Het duurt jaren om een nieuwe site te bouwen. Als je nu begint te bouwen, rollen de chips pas rond 2024 of 2025 van de band.” Er zijn bovendien vooral tekorten in de minder geavanceerde chips. Van de honderden chips in een hedendaagse wagen, zijn er maar enkele echt geavanceerd. Investeren in een vooruitstrevende fab zou dus weinig veranderen aan het huidige chiptekort.

Kleinhans vraagt zich af of de gigantische investeringen hun geld wel waard zijn. Ze zullen de Europese chipindustrie een boost geven, maar al die miljarden kunnen we ook anders investeren, zoals in onderzoek en ontwikkeling of de versterking van bestaande spelers.

Een vooruitstrevende fab heeft wel het potentieel om een succes te worden. Zelfrijdende wagens, slimme brillen en artificiële intelligentie vereisen allemaal geavanceerde chips, en iemand moet ze maken. Ook versterkt zo’n fab de veerkracht van Europa wanneer aanvoerlijnen verstoord worden. Niet afhankelijk zijn van Azië en de Verenigde Staten in tijden van een pandemie, de klimaatverandering en geopolitieke spanningen is geen slecht idee, zelfs wanneer de businesscase op korte termijn ontbreekt.

5 Een consortium voor de bouw

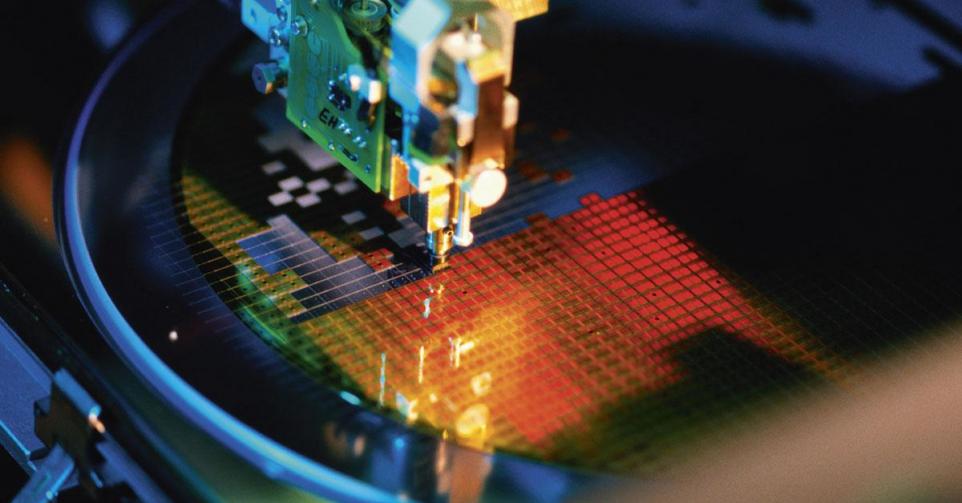

Zodra het geld en de locatie er zijn, beginnen de bouwwerken. Daarvoor is een consortium van gespecialiseerde bedrijven nodig, zoals Exyte, een Duitse multinational gespecialiseerd in fabs. Zo’n opdracht zal ongeveer twee tot drie jaar vergen. Centraal staat de cleanroom, een afgesloten ruimte waar luchtzuivering ervoor zorgt dat maar een beperkt aantal stofdeeltjes in de lucht zit. De transistoren van een chip worden op zo’n kleine schaal gemaakt dat één vuildeeltje het productieproces kan verstoren.Zodra het gebouw klaar is, komen er machines in de cleanroom. De belangrijkste zijn de extreme ultraviolet lithography-machines (EUV) van het Nederlandse ASML. “Lithografie is de key enabler voor de halfgeleidertechnologie”, zegt Lode Lauwers, senior vice president business development and sales van imec. “Zo’n toestel kost al snel meer dan 100 miljoen euro. Elke generatie wordt ook 30 tot 50 procent duurder. Eén machine is ongeveer even groot als een autobus en een fab heeft er vijf tot tien nodig. Die dure machines zijn nodig om de meest vooruitstrevende chips te maken, en ASML is de enige leverancier. Naarmate de transistoren verkleinden en de nodige investeringen verhoogden, werd ook de markt van de machinebouwers geconcentreerder.

Ten slotte zijn fabs sterk geautomatiseerd. Er zijn dus robots nodig. Die kunnen komen van Fabmatics, een Duits bedrijf met een specialisatie in het automatiseren van chipfabs. Robots doen natuurlijk niet al het werk. “Als je een fab opstart, wil je een combinatie aan talent”, stelt Drescher. “Je hebt ervaren, doorgewinterde chipexperts nodig, naast net afgestudeerden die de grenzen van het mogelijke willen aftasten.”

6 Silicium als grondstof

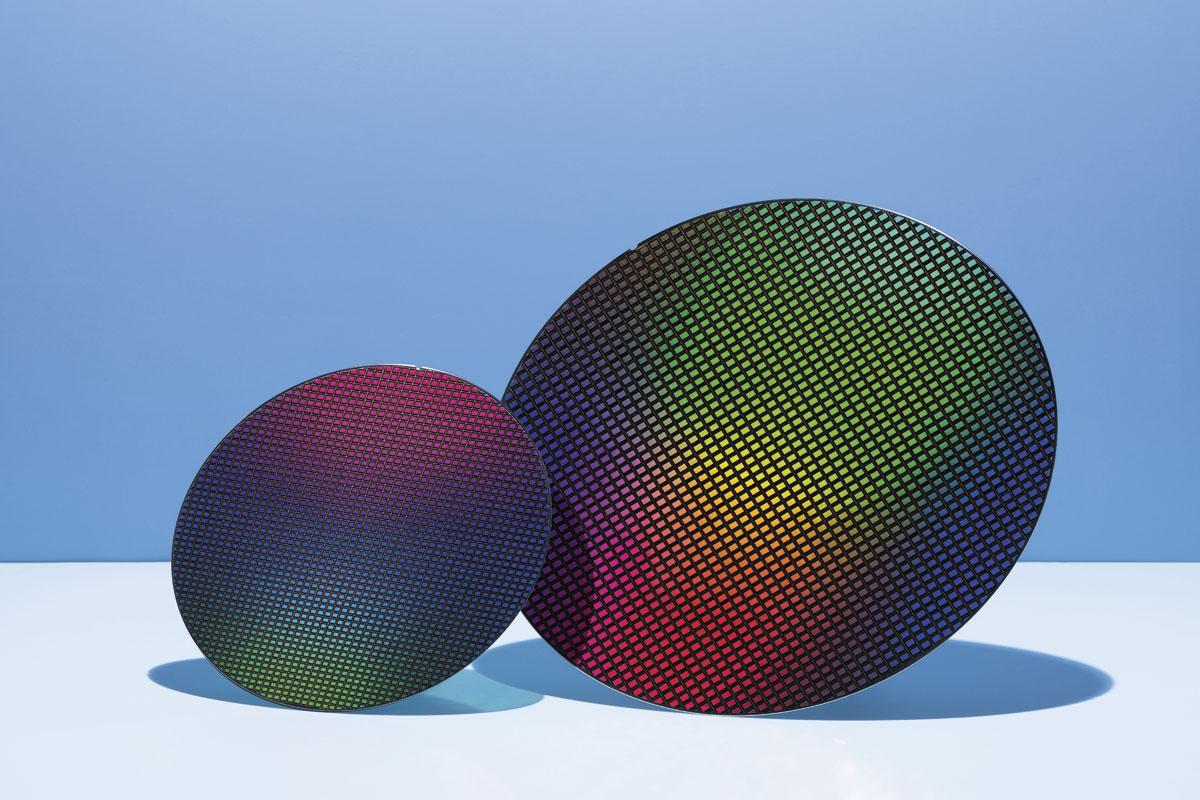

De ruwe grondstof voor chips is silicium. Meestal wordt het gewonnen uit zand of kwarts. Silicium wordt verwerkt tot lange ronde cilinders, die vervolgens in schijven gesneden worden, de wafers. Die vormen het basisingrediënt van de chipproductie. De waferindustrie wordt gedomineerd door bedrijven als het Duitse Siltronic, de Japanse bedrijven Shin-Etsu en Sumco, en het Taiwanese GlobalWafers. Opnieuw gaat het over een geconcentreerde sector.

“Wafers zitten aan het begin van de waardeketen van de chipindustrie”, vertelt Marianne Germain, medeoprichter van de Hasseltse waferstart-up EpiGaN, dat sinds 2019 een onderdeel van de Franse multinational Soitec is. “Typisch worden de chips gemaakt op basis van siliciumwafers. Dat is de mainstream voor bijvoorbeeld processoren.” De ASML-machines verwerken meer dan 120 wafers per uur. Op elke wafer staan honderden tot duizenden chips.

7 Happen de klanten wel toe?

Als het geld, de locatie, het talent, de politieke wil én de grondstoffen er zijn, is het dus mogelijk een fab te bouwen en uit te baten in Europa. Niettemin blijft de businesscase onduidelijk. Iemand moet die geavanceerde chips kopen. De belangrijkste potentiële klanten zijn elektronicafabrikanten, zoals Apple, of chipontwerpers, zoals het Amerikaanse Qualcomm of Nvidia. Het is niet onmogelijk dat zij voor een nieuwe fab kiezen, maar hen loswrikken van de Aziatische leveranciers ¬ die ook fabs aanleggen in de Verenigde Staten ¬ zal geen makkelijke opdracht zijn. “Waarom zouden die bedrijven chips bestellen bij een Europese fab?” vraagt Kleinhans zich af. “Waarom zou een Amerikaans bedrijf zijn chips niet aankopen bij TSMC Taiwan, waar de productie goedkoper is, of bij TSMC Arizona? Voor een vooruitstrevende fab zie ik gewoonweg geen businesscase in Europa.”

Het duurt jaren om een nieuwe site te bouwen. Als je nu begint te bouwen, rollen de chips pas rond 2024 of 2025 van de band’

Stacy Rasgon, senior semiconductor analist bij de fondsenbeheerder Bernstein, is het met hem eens. “Maar áls je een fab wilt bouwen, is dit het moment”, zegt hij ook. “Het probleem is dat er niet veel vraag is naar geavanceerde chips en dat die veel investeringen vergen. Maar er circuleren nu veel subsidies. Pat Gelsinger, de CEO van Intel, zegt dat hij financieel heel ver wil gaan om nieuwe fabs te bouwen en TSMC en Samsung bij te halen. De marges en de cash van Intel storten dan in elkaar, maar dat maakt volgens hem niet uit, want het is de juiste beslissing. Als je in deze sector een bedrijf wilt bouwen dat over tien jaar nog bestaat, moet je investeren. Het alternatief is te sterven. Als Intel niets doet, wordt het een nieuw IBM.”

8 Minder geavanceerd dan maar

De chipwereld draait niet enkel rond vooruitstrevende chips, die je vooral vindt in de jongste smartphones, computers of grafische kaarten. “Er zijn honderden applicaties die met transistoren van 350, 180 of 110 nanometer werken”, vertelt Drescher van X-Fab. “We noemen dat ‘more than Moore’. Je volgt dus niet het pad van de wet van Moore (zie kader De chipsector viel horizontaal uit elkaar). Je denkt dan aan de functionaliteit en applicaties van de chip, niet aan de transistorgrootte.”

Opvallend is dat Europa het goed doet in dat minder geavanceerde segment. Onze regio bezit geen vijfnanometerfab, maar wel wereldleiders in segmenten zoals automotive en het internet der dingen – gebruiksvoorwerpen verbonden met het internet. Denk maar aan het Nederlandse NXP, het Duitse Infineon en het Frans-Italiaanse STMicroelectronics. Een idee dat regelmatig voorbijkomt, is dat Europa geen vooruitstrevende fab hoeft aan te trekken, maar bestaande fabs moet versterken. “Ik denk dat het meer steek houdt om in onze sterke punten te investeren”, stelt Drescher. “We moeten de bestaande spelers helpen groeien. Zo houden we die capaciteit in Europa. Dat zal effectiever zijn dan het hevig subsidiëren van nieuwe spelers.”

Dit artikel werd gerealiseerd met de steun van het Fonds Pascal Decroos voor Bijzondere Journalistiek

9 tot 18 miljard euro kost de initiële investering voor de bouw van een chipfabriek.

De chipsector viel horizontaal uit elkaar

Tot de jaren negentig waren de meeste chipproducenten geïntegreerde bedrijven. De veelal Amerikaanse spelers, zoals Intel, ontwierpen en maakten hun eigen chips. Toen kwam er een keerpunt. De sector viel horizontaal uit elkaar. Aziatische fabs, met aan het hoofd het in 1987 opgerichte Taiwan Semiconductor Manufacturing Company (TSMC), namen de productie van chips op zich. Andere bedrijven specialiseerden zich in het ontwerpen. Bedrijven zoals Intel en Samsung doen nog altijd het ontwerp en de productie, maar het zwaartepunt van de sector werd ‘fabless’, met Taiwan en Zuid-Korea als belangrijkste productiecentra. Ondertussen verkleinden de transistoren, de basisbouwblokken van een chip. Aan het begin van de eeuw waren de kleinste transistoren in industriële productie ongeveer 130 nanometer groot, vandaag is dat 5 en kijken we al naar 2 nanometer. Ter vergelijking: een menselijk haar is 80.000 tot 100.000 nanometer breed. Die exponentiële verkleining noemen we de ‘wet van Moore’, naar Gordon Moore, een van de oprichters van Intel. Hij stelde in de jaren zestig vast dat het aantal transistoren op een chip elke twee jaar verdubbelde. Dat zorgde voor een digitale revolutie, want hoe meer er op een chip passen, hoe krachtiger die wordt. Die verkleining betekent dat bedrijven steeds meer moeten investeren om vooruitstrevende chips te maken. Vandaag zijn er twee bedrijven over die transistoren van 5 nanometer bouwen: TSMC en Samsung. Het Amerikaanse Intel loopt achter, maar hoopt een inhaalbeweging te maken.