Een avondblauw dat zo uit de garderobe van Coco Chanel lijkt te komen: aan de nieuwste kleur keramiek van het J12-horloge werd maar liefst vijf jaar gewerkt. Onze horloge-expert nam een exclusieve blik achter de schermen van de Chanel-manufactuur om de productie te aanschouwen.

Slechts drie horlogespelers ter wereld beheersen het volledige proces van keramiekproductie: Rolex, Chanel en de Swatch Group, via haar dochteronderneming Comadur, die onder meer keramiek produceert voor Rado. Comadur bezochten we drie jaar geleden en nu ook Chanel ons de kans gaf hun 14.000 vierkante meter grote manufactuur met keramiekafdeling te bezoeken, twijfelden we geen moment.

De trappen met wapperende wimpels die naar de ingang van de Chanel-manufactuur leiden, stralen een statige allure uit. We wanen ons even op de trappen van het Palais des Festivals et des Congrès tijdens het filmfestival van Cannes, maar dan op een doordeweekse werkdag. Mannen en vrouwen in witte stofjassen bewegen zich elegant door de gangen, al dan niet met een plateau in de hand, afgedekt met een wit zijden doekje. Een van de plateaus gunt ons een blik op enkele rijen onafgewerkte horlogegangwerken. “Hier in de horlogemanufactuur zijn meer dan vijftig verschillende beroepen vertegenwoordigd, goed voor zo’n 480 medewerkers, met een evenwichtige verdeling tussen mannen en vrouwen”, vertelt een medewerker.

Van parfum naar horloges

“Waarom Chanel als modehuis uiteindelijk zelf ook horloges begon te maken, is allemaal te danken aan Jacques Helleu“, vertelt Frédéric Grangié, president van Chanel Watches & Fine Jewelry. “Hij was creatief directeur voor parfum en beauty en had een passie voor horloges. Lang vóór de lancering van de Première – Chanels eerste horloge uit 1987 – werkte Helleu al aan verschillende projecten die hij aan de familie Wertheimer (de eigenaars van Chanel, nvdr) presenteerde. Uiteindelijk kwam hij met de Première aanzetten, een prachtig ontwerp dat op organische wijze was ontstaan en dat de familie zo mooi vond, dat ze het wilde produceren.”

“In die jaren, eind jaren tachtig, was het de gewoonte dat modehuizen een licentie uitgaven aan een externe partij om de horloges te maken. Chanel deed het wel volledig zelf. Zoals met zo veel andere dingen bij Chanel groeide het idee uit tot een groot commercieel succes. Maar in het begin draaide het vooral om het creëren van een bijzonder ontwerp. Het verschil schuilde in het feit – en dat onderscheidt ons van andere merken – dat de familie Wertheimer in de jaren tachtig besloot: we zijn volledig geïntegreerd in mode, parfum en beauty, dus moeten we dat ook zijn in horloges. Die beslissing is volgens mij de belangrijkste geweest. Daardoor bestaan we vandaag als horlogetak van Chanel.”

Trial-and-error

Net als in de andere divisies van het huis speelt creativiteit ook in het horlogedepartement een centrale rol. Elke nieuwe ontwikkeling vindt zijn oorsprong in de ontwerpstudio voor horloges, onder leiding van Arnaud Chastaingt. Vanuit dat creatieve hart ontvangt de manufactuur de designbriefing. Elk nieuw ontwerp is voor hen een uitdaging. Om het tot leven te brengen, werken de vakteams nauw samen met de ontwerpstudio. Ze overleggen vrijwel dagelijks, en dan nog verloopt niet alles van een leien dakje. Nadat Chastaingt het idee had geopperd een J12 in blauwe keramiek uit te brengen, volgde tegen alle verwachtingen in een vijf jaar durend proces van trial-and-error.

“Exact 24 verschillende blauwtinten en 150 testen later was de J12 BLEU een feit”, vertelt Grangié. “Een van de eerste blauwtinten die we ontvingen in de CHANEL Watchmaking Creation Studio op Place Vendôme zag er echt prachtig uit. Ik was er met Arnaud. We keken elkaar aan en dachten: o mijn God, dit is het. We hebben het juiste blauw! Fantastisch! Maar toen besloten we even naar buiten te gaan. Het was zo’n typische dag: zon én wolken. En zodra we het blauw in daglicht zagen, beseften we dat we er nog niet waren. Arnaud Chastaingt droomde van een elegant blauw – niet helemaal zwart en niet helemaal blauw. Het project ging dus terug naar Zwitserland – en uiteindelijk duurde het nog eens drie jaar voordat we de perfecte tint hadden. Op zeker moment wist ik: nu zal Arnaud tevreden zijn.”

Van poeder tot eindproduct

In het testlabo zijn we onder de indruk van alle testen die de afgewerkte horloges ondergaan: klimaattest, verouderingstest, directe en indirecte schoktesten, torsietesten. “Het keramische materiaal dat we bij Chanel voor onze horloges gebruiken, is een geavanceerde keramieksoort op basis van zirconiumdioxide”, vertelt een specialist op de keramiekafdeling. “Het is hightech keramiek dat sterk afwijkt van bijvoorbeeld porselein. Dit materiaal heeft uitzonderlijke eigenschappen: een hoge mechanische weerstand, kleurvastheid door de jaren heen, vormvastheid en uitstekende krasbestendigheid. Het productieproces van deze keramiek omvat zeven cruciale stappen en voor Chanel is het essentieel controle te hebben over elke stap, van de grondstof tot de eindafwerking. Dat proces begint bij de selectie van het poeder en de voorbereidingen naar de in-house processen hier in onze manufactuur: injectie, ontbinden, sinteren, slijpen en polijsten, tot aan een strenge kwaliteitscontrole in elke fase.”

Een horloge maken van A tot Z

De eerste belangrijke stap is de keuze van het materiaal. “De selectie van het keramische poeder begint in Japan, waar we in samenwerking met onze betrouwbare partners twee soorten zirconiumdioxide uitkiezen: een voor wit keramiek en een voor zwart keramiek”, vertelt een specialist op de keramiekafdeling. “Nu komt daar dus een nieuwe soort zirconiumdioxide bij voor onze blauwe J12. Waarom Japan? De toepassing van zirconiumdioxide in geavanceerde keramiek werd in de jaren zestig en zeventig in Japan ontwikkeld. Vandaag beschikt dat land nog altijd over een ongeëvenaarde expertise. Onze nauwe samenwerking met die experts is cruciaal, want zonder het juiste basismateriaal is het onmogelijk de gewenste hoogwaardige keramiek te verkrijgen.”

‘Voor Chanel is het essentieel controle te hebben over elke stap, van de grondstof tot de eindafwerking’

“Daarna reizen de grondstoffen naar Inmatec Technologies in Duitsland. Dat bedrijf vervaardigt het zogenoemde feedstock: een mengsel van keramisch poeder en een polymeer (de binder). Door dat mengsel met grote precisie te doseren en te mengen ontstaan kleine granulaatkorrels, met aparte korrels voor witte, zwarte en blauwe keramiek. Vergelijk het met bakken: het polymeer wordt in grote mixers bereid, daarna wordt het poeder toegevoegd, en uit het mengsel ontstaan kleine korrels – het feedstock. Die worden vervolgens naar onze werkplaats in Zwitserland gestuurd voor het injectieproces.”

Puur keramiek

“Voor de injectie wordt het feedstock verhit tot ongeveer 150 graden Celsius, waarna het in een mal wordt geïnjecteerd. De mix van kunststof en keramiek neemt dan de gewenste vorm aan, bijvoorbeeld een horlogekast. In die fase lijkt het nog op kunststof, maar de keramiek is al aanwezig. Na de injectie volgt het proces van ontbinding. Daarbij verwijderen we het polymeer uit het materiaal. De onderdelen worden twee dagen in een oplosmiddel gelegd, waarbij het bindmiddel geleidelijk oplost en als kleine belletjes ontsnapt. Wat overblijft, is een broze structuur die makkelijk verpulvert, vergelijkbaar met een zandkasteel nadat het water weg is – er zit dan geen kunststof meer in, alleen keramisch poeder.”

De moeilijkste stap

“De volgende stap is een van de belangrijkste bij het produceren van keramiek. De onderdelen gaan voor twee dagen in een oven van 1.400 tot 1.600 graden Celsius. Tijdens dat proces gebeuren twee dingen: de kleur van het keramiek verandert naar de definitieve tint (zwart, wit of blauw) en het materiaal krimpt met ongeveer 30 procent. Die krimp is precies berekend. Daarom is het zo belangrijk dat Inmatec het feedstock met grote nauwkeurigheid samenstelt: alleen dan bereiken we de exacte eindafmetingen. Bij het maken van keramiek kunnen fouten optreden, bijvoorbeeld door onvoorspelbare krimp. Daarom wordt het proces voortdurend gemonitord. Indien nodig kunnen we het mengsel aanpassen door extra poeder of polymeer toe te voegen om het gewenste resultaat te bereiken. Sommige kleuren zijn ook moeilijker te produceren dan andere. Wit keramiek vereist extreem zuivere grondstoffen, omdat onzuiverheden vlekken kunnen veroorzaken. Zwart keramiek moet homogeen zijn zonder luchtbellen.”

J12 Bleu Diamond Tourbillon

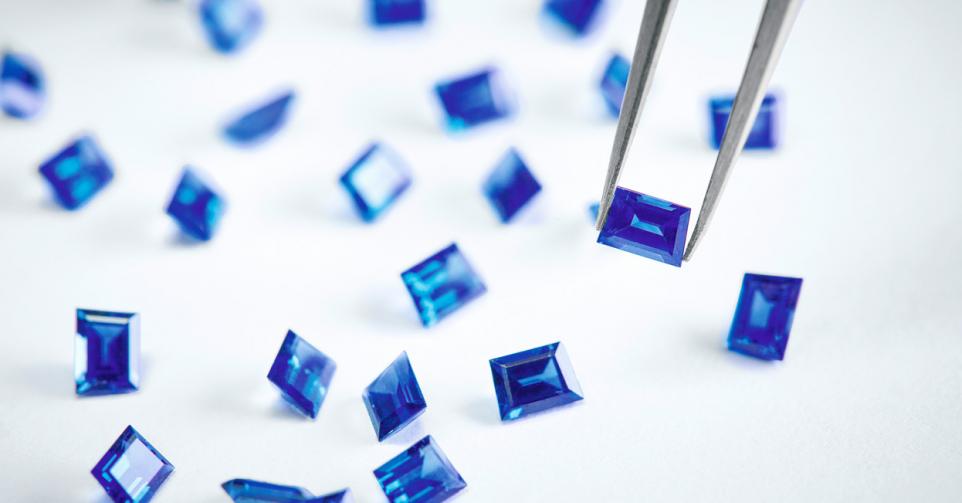

De tourbillon van de J12 Bleu Diamond Tourbillon is versierd met een diamant, waarvoor Chanel een speciale slijpvorm met 65 facetten ontwikkelde. De Gabrielle-cut geeft absolute schittering aan de creatie. Beperkt tot 55 exemplaren.De J12 in zwarte keramiek werd gelanceerd in 2000, de witte in 2003. Dit jaar is de blauwe aan de beurt.

Kenmerkend voor de Chanel-manufactuur is de balans tussen vakmanschap en cutting-edgetechnologie. De specialisten meesteren alles inzake keramiek dat in-house wordt vervaardigd.

Meer lezen