Begin jaren negentig stopte Belven onder druk van de concurrentie uit lagelonenlanden met de productie van eigen afsluiters. Het Mechelse bedrijf investeerde nu opnieuw in een productielijn, om sneller en flexibeler te kunnen inspelen op de wensen van de klant.

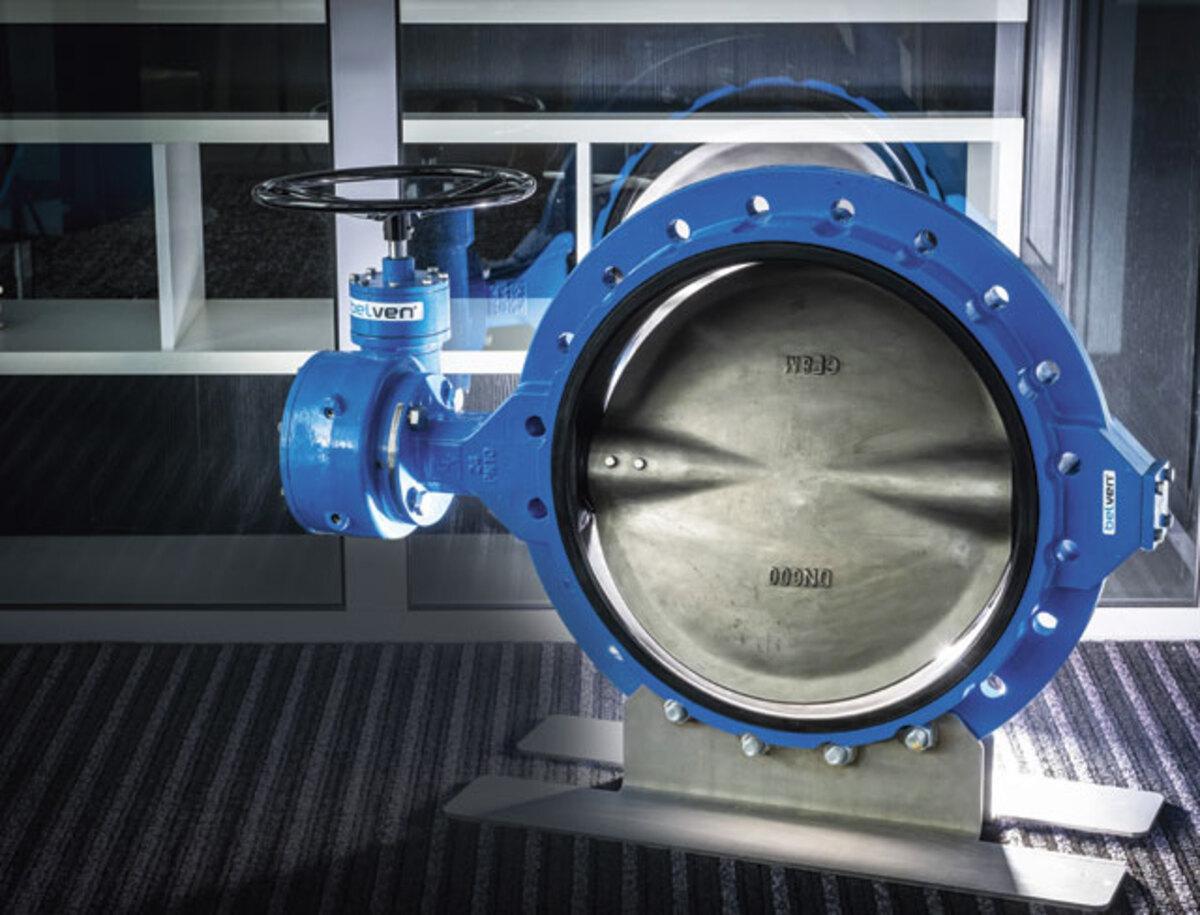

In 1974 richtte Robert Van Keilegom Belgium Ventiel NV op. Het Mechelse bedrijf begon als een handelsvennootschap in hoogwaardige afsluiters, maar combineerde dat al vrij snel met de ontwikkeling en de productie van kogelkranen. In 2008 gaf Robert Van Keilegom het roer door aan de volgende generatie. Dochter Leen Van Keilegom en schoonzoon Geert Van Mechelen zetten volop in op de geografische expansie van het bedrijf, dat intussen was omgedoopt tot Belven. Ze openden vestigingen in onder meer Rusland, Dubai en Nederland. In 2021 kwam het bedrijf door een managementbuy-out in handen van het kerndirectieteam, gevormd door technisch directeur Ann Van Genechten, financieel directeur Philip Pirenne en verkoopdirecteur Philippe Wauters. Twee jaar geleden investeerde Belven opnieuw in een eigen productielijn, nadat de productie in de jaren negentig was stopgezet onder druk van concurrentie uit lagelonenlanden. De nieuwe lijn spitst zich toe op de assemblage van vlinderkleppen. “Een vlinderklep is een afsluiter die niet alleen gebruikt kan worden om een leiding open of dicht te zetten, maar ook om het debiet te regelen”, legt Van Genechten uit.

“Door de productie weer naar ons toe te trekken, hebben we meer controle op de kwaliteit en kunnen we sneller en flexibeler leveren”, stelt Philippe Wauters. “In vijf à zes weken kunnen we een product op maat leveren. Voor producten uit Azië, waar de meeste kleppen vandaan komen, gelden levertijden van achttien tot twintig weken.”

Belven heeft twee grote afzetmarkten: de industrie en de bouwsector (gebouwtechnieken/HVAC-toepassingen). In 2021 haalde de groep 22 miljoen euro omzet. Het bedrijf stelt 75 mensen te werk, van wie 35 in de hoofdzetel in Mechelen werken.

1 Ontwerp op maat

Belven maakt vlinderkleppen op maat. “De klant geeft aan ons door in welke condities de klep gebruikt zal worden”, duidt Ann Van Genechten. “Dat gaat over de druk en de temperatuur in het leidingensysteem, welke vloeistof of welk gas er moet worden afgesloten en de gewenste bediening.” Op basis van die specificaties berekenen de ontwerpers onder meer de vereiste sterkte-eigenschappen van de behuizing, en worden de onderdelen op elkaar afgestemd.

2 Selecteren en assembleren van de onderdelen

Een vlinderklep bestaat uit zo’n twintig onderdelen. De belangrijkste zijn de behuizing (meestal in gietijzer), het klepblad, het bedieningssas en de zitting. Aan de hand van de productieorders haalt de operator de onderdelen uit het magazijn. Het assembleren van de onderdelen is nog in grote mate handenarbeid.

3 De klep ATEX-proof maken

“In een vlinderklep kan statische elektriciteit ontstaan door wrijving tussen het medium (gas of vloeistof) en het klepblad. Dat kan, afhankelijk van de omgeving, explosies veroorzaken”, zegt Ann Van Genechten. De klep moet dan worden aangepast, om te voldoen aan de Europese ATEX-normen. “Dat gebeurt door het aanbrengen van een aardingspin”, vervolgt Van Genechten. “De operator boort een opening in de behuizing, waarin hij de pin monteert. Ongeveer de helft van onze vlinderkleppen moet ATEX-conform zijn. Vooral in de chemische industrie is dat vaak een must.”

4 Naar de testbank

De operator selecteert de juiste aansluitflenzen en dichtingen, om de vlinderklep op de testbank in te spannen. “Om de klep te sluiten, wordt het klepblad in de zitting gedrukt. Op de testbank gaan we na of de klep volledig afsluit. We testen op lekken in de doorstroming en op lekken naar buiten.” “In de chemische industrie is er een toegenomen aandacht voor zogenaamde fugitiveemissions“, zegt Philippe Wauters. “Men wil vermijden dat giftige of schadelijke stoffen vrijkomen. De klep is daarin een belangrijke factor.”

5 Installatie van de bediening

Een vlinderklep kan zowel handmatig (met een hendel) als automatisch (elektrisch of pneumatisch) bediend worden. De operator monteert de gewenste bediening op de vlinderklep.

6 Functionele test en identificatie

Voor de levering aan de klant wordt de vlinderklep nog een keer getest. De operator gaat na of alle onderdelen correct zijn afgesteld. Hij controleert ook of de klep volledig opent en sluit. Elke klep krijgt een tagplaatje met informatie over het type, de drukklasse, de diameter en de gebruikte materialen. Het vermeldt ook een serienummer. “Aan de hand daarvan kunnen we alle productiestappen en onderdelen traceren”, zegt Ann Van Genechten. “En we kunnen er ook de testcertificaten mee opzoeken. Het is eigenlijk het paspoort van de klep.”