Belgische frietjes die de wereld veroveren

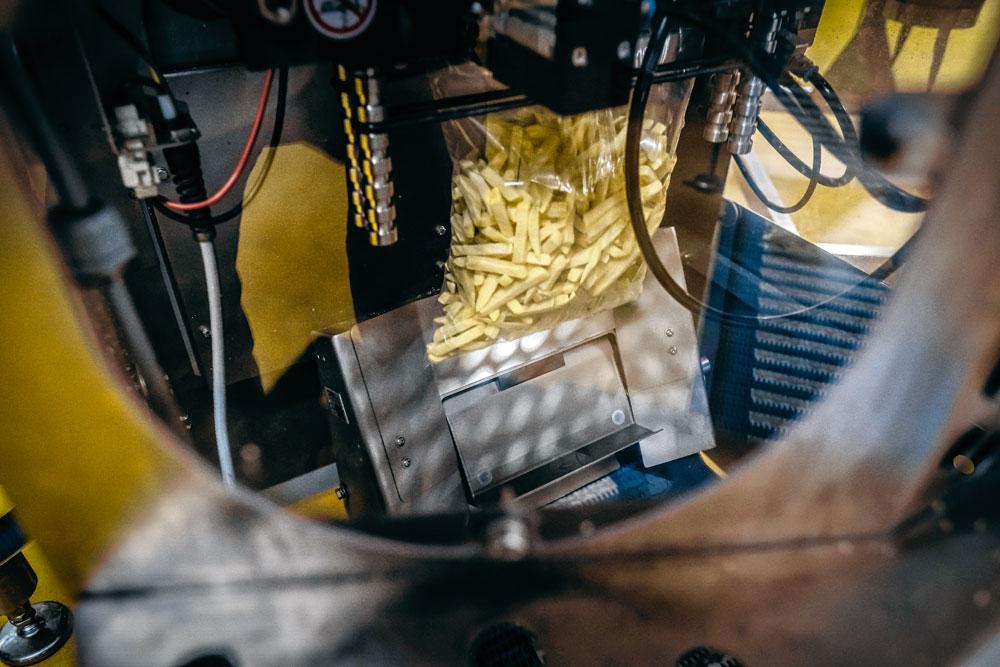

Elke dag verwerkt Agristo in Wielsbeke ongeveer 35 trailers aardappelen tot 2,4 miljoen porties friet. Welkom in de modernste frietfabriek van België.

Een West-Vlaamse exportkampioen

In maart 2016 kon Agristo, een wereldspeler in diepgevroren aardappelproducten, de productiesite van 25 hectare van Unilin in Wielsbeke kopen. Begin april 2017 startte het met de afbraakwerken en anderhalf jaar later stond er een nieuwe frietfabriek. Wielsbeke is de vierde productievestiging van Agristo. Het bedrijf, opgericht door Antoon Wallays en Luc Raes, heeft zijn roots in Harelbeke, waar het hoofdkantoor is gevestigd en een deel van de productie plaatsvindt. In 2001 nam Agristo een productiesite over in Tilburg, waar het een hoogbouwmagazijn bouwde. In 2011 volgde een overname in Nazareth, waar Agristo specialiteiten zoals kroketten, rösti en puree produceert. Agristo exporteert naar 115 landen en haalt ongeveer 98 procent van zijn omzet uit het buitenland. Het bedrijf won in 2014 de Leeuw van de Export. Agristo levert vooral aan supermarkten en zogenoemde foodservices, zoals restaurantketens en ziekenhuizen. In de supermarkten zijn de Agristo-frieten verpakt als huismerk. “Daardoor is de naam Agristo niet zo bekend in België”, zegt marketing- en communicatiemanager Anneke Vanfleteren.

Bij Agristo werken 730 mensen. Het bedrijf boekte in 2017 een omzet van ongeveer 345 miljoen euro.

Fout opgemerkt of meer nieuws? Meld het hier