Een koninklijke vuilnisemmer

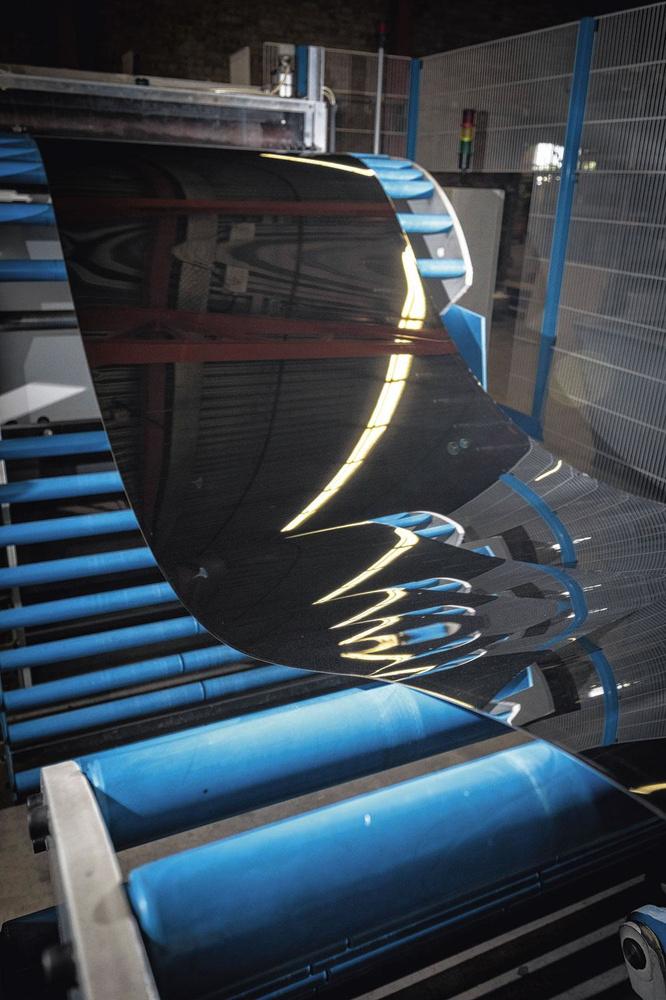

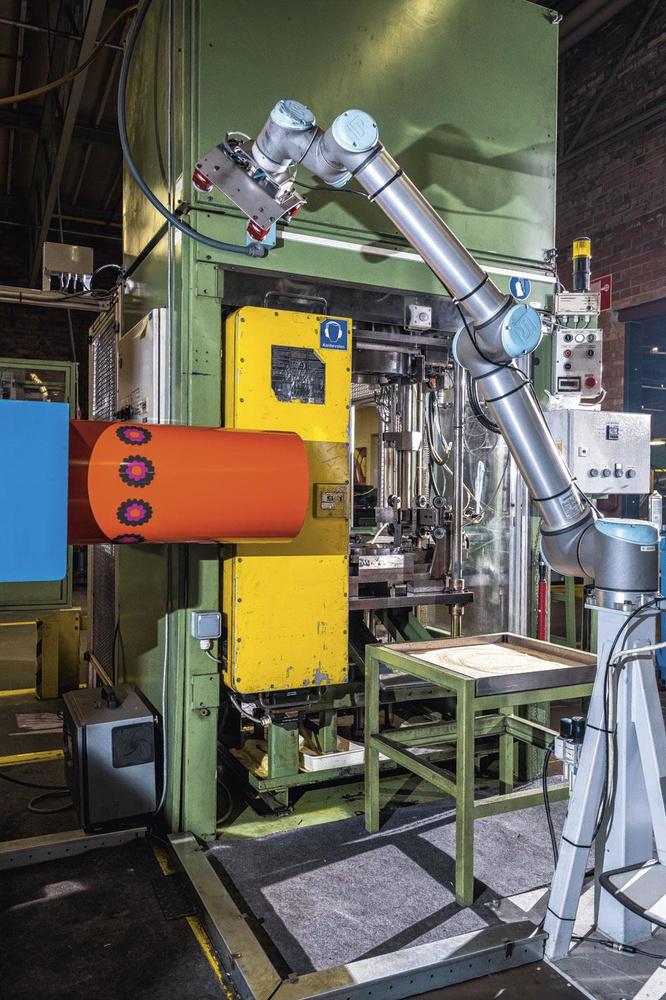

Honderd jaar geleden zag Brabantia het levenslicht. Het Nederlandse familiebedrijf is uitgegroeid tot een internationale speler, die de toon zet in de markt van huishoudproducten. Een van de meest iconische producten, de vuilnisemmer newIcon, wordt in België geproduceerd.

DEEL VAN HET INTERIEUR

Wat in 1919 in het Nederlandse Aalst begon als Van Elderen & Co, is uitgegroeid tot een internationaal familiebedrijf dat met CEO Tijn van Elderen in handen van de vierde generatie is. In het begin produceerde de fabriek vooral melkkannen, vergieten en trechters. De afgelopen eeuw heeft het tal van huishoudproducten gelanceerd. Alle plastic onderdelen en alle producten voor afvalsortering worden in Overpelt gemaakt. Die vestiging, Brabantia S&L Belgium, haalde in 2017 een omzet van 73,5 miljoen euro, goed voor zowat twee derde van de groepsomzet.

Elk jaar lanceert Brabantia ongeveer 150 nieuwe producten. Vanuit het distributiecentrum in Overpelt worden die naar 85 landen getransporteerd. Brabantia nam in 2017 Dutchdeluxes over, een Eindhovens bedrijf dat designproducten voor de keuken verkoopt. In mei kreeg Brabantia van de Nederlandse koning Willem-Alexander toestemming om het predicaat ‘Koninklijk’ voor zijn naam zetten.

Terwijl huishoudproducten vroeger vooral functioneel moesten zijn, is het belang van design sterk toegenomen. “Tafelstrijkplanken, wasrekken en vuilnisbakken maken steeds meer deel uit van het interieur”, vertelt COO Gijs Lathouwers.

Fout opgemerkt of meer nieuws? Meld het hier