De cirkel rond met Brusselse grond

Op de Brusselse bouwwerven wordt massaal veel grond opgegraven. BC materials maakt van die grond circulaire en CO2-neutrale bouwmaterialen. Daarbij ook leemstenen, bestemd voor nieuwe Brusselse bouwwerven.

BC materials is een spin-off van het Brusselse architectenbureau BC architects. Bij de bouw van een bibliotheek in Burundi leerden de Brusselse architecten werken met lokale, ongebakken aarde. Ze keerden met die kennis terug naar België en pasten ze toe in enkele spraakmakende projecten. “Met die projecten hebben we mensen geïnspireerd, maar er was nog veel meer mogelijk”, vertelt Anton Maertens, businessdeveloper bij BC materials. “We wilden meer impact hebben op de bouwsector.” Hij wijst erop dat de bouw verantwoordelijk is voor 30 à 40 procent van de wereldwijde CO2-emissies en voor een derde van alle afval. “In de steden ligt het aandeel van de bouw in de afvalproductie nog veel hoger”, vervolgt Maertens. “In Brussel loopt het op tot 50 procent. Uitgegraven grond wordt ook grotendeels als afval weggegooid. Wij herwaarderen die grond en maken er circulaire en CO2-neutrale bouwmaterialen van.”

Op een site in de Brusselse haven produceert BC materials drie producten: leempleister, leemstenen (de Brickette) en stampleem. Door te werken met grond van Brusselse bouwwerven beperkt BC materials het transport. Maar die lokale insteek is wel een rem op het exportpotentieel. “Het is niet de bedoeling Brusselse aarde te exporteren”, zegt Anton Maertens. “Maar onze kennis kunnen we wel exporteren. Daarom hebben we naast onze productie-activiteiten ook een O&O- en een vormingsafdeling. Circulair bouwen moet nu groeien. Met workshops en trainingen delen we onze kennis met de bouwsector.” Met negen voltijdse medewerkers realiseerde BC materials in 2021 een omzet van ongeveer 450.000 euro.

1. Brusselse grond als basis

Er wordt op Brusselse bouwwerven heel wat grond uitgegraven. “Ongeveer 2 miljoen ton per jaar”, weet Anton Maertens. “De bovenste laag is zand, meestal Brusseliaanzand, maar veel dieper kom je Yperiaanklei tegen. Die klei heeft heel goede bouwtechnische kwaliteiten.”

2. Depositie en drogen van de grond

“We zijn gelukkig met deze locatie in de haven van Brussel”, zegt Anton Maertens. “We wilden in de stad zitten, dicht bij de bron van onze basisgrondstof. Tegelijk hadden we voldoende ruimte nodig. Het zand wordt geleverd met vrachtwagens, die hier moeten kunnen manoeuvreren en lossen. De minimumhoeveelheid per levering is meestal een tiental ton.”

3. Het maken van de mix

Met een compacte wiellader wordt het zand in een van de mixmachines geladen. “In het samenstellen van die mix zit het belangrijkste deel van onze expertise”, zegt Anton Maertens. In essentie gaat het dan over de juiste verhouding tussen het Brusseliaanzand en de Yperiaanklei. Voor gebruik in dragende muren heb je gestabiliseerde stenen nodig”, legt Maertens uit. “Het stabiliseren met kalk maakt de stenen sterker. Maar we produceren ook vaak voor houtskeletbouw. Daar is de structuur dragend, en heb je dus niet zulke sterke muren nodig. Onze ongestabiliseerde leemstenen geven een houtskeletbouw massa. Dat komt ten goede aan de akoestiek en de thermische eigenschappen.” De gestabiliseerde leemstenen zijn niet helemaal CO2-neutraal. “Maar in vergelijking met een klassieke baksteen is de CO2-emissie minimaal”, benadrukt Maertens. “Het gaat om minder dan een tiende van de uitstoot van een baksteen.”

4. Transport naar de pers

Twee laad- en transportbanden brengen de mix naar de vultrechter van de persmachine. “Het is een heel eenvoudig transportsysteem”, zegt Anton Maertens. “Onze economie is sterk gericht op hightechoplossingen. Maar die verhogen soms de complexiteit. Wij geloven dat simpele lowtech soms een slimmere oplossing is.”

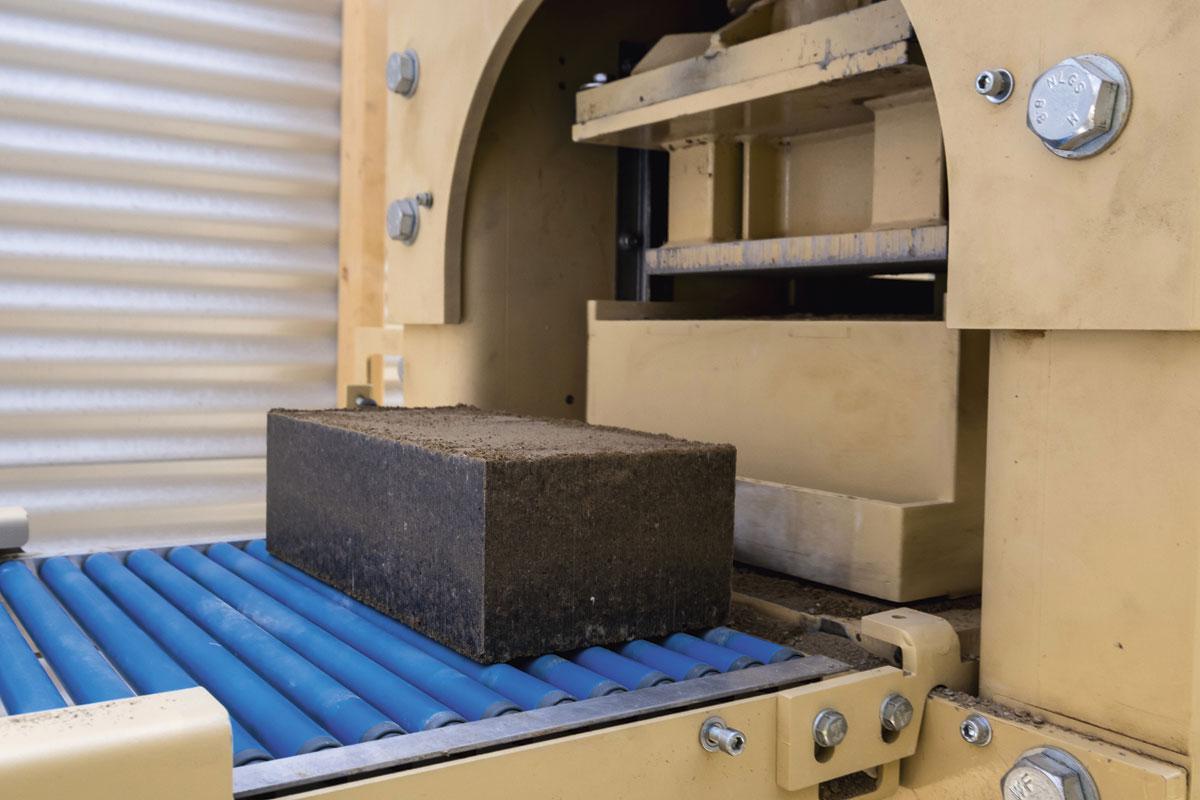

5. Persen

In de persmachine wordt de mix met een druk van 180 bar samengeperst in een mal. “Onze persmachine hebben we op maat laten maken bij een Franse machinebouwer”, vertelt Anton Maertens. “De maximale productiecapaciteit bedraagt ongeveer 1.500 stenen per dag. Maar we kunnen met deze machine ook heel makkelijk prototypes maken. Dat is belangrijk, omdat we met veel soorten grond werken en we ook nieuwe varianten willen kunnen testen. Het is ook een mobiele machine, waarmee we zelfs op de werf stenen kunnen produceren. Dan persen we aarde die bijna letterlijk vers van de werf komt.”

6. Stapelen en drogen

De Bricketten worden na de pers op pallets gestapeld en in rekken geplaatst. Daar moeten ze nog een maand drogen voor ze naar de werf kunnen vertrekken.

Fout opgemerkt of meer nieuws? Meld het hier