Beton zit klei op de hielen

Hoewel de traditionele dakpan uit klei nog omnipresent is in ons land, is haar duurzamere betonnen evenknie aan een stevige opmars bezig. BMI produceert in Tessenderlo jaarlijks 10 miljoen betonnen dakpannen.

Nu de coronapandemie de aanvoer van materialen en producten remt, wint lokale productie nog aan belang. De betonnen dakpannen van BMI Belgium, dat sinds 2018 in handen is van het Amerikaanse Standard Industries, zijn de enige op de Belgische markt die volledig op eigen bodem ¬ in een fabriek in Tessenderlo ¬ worden geproduceerd. Ook de meeste grondstoffen komen uit ons land: verf uit Vilvoorde, cement uit Doornik en biologisch afbreekbare ontkistingsolie uit Lummen.

Duurzaamheid speelt een belangrijke rol tijdens het productieproces. “Doordat je betonnen dakpannen niet op hoge temperatuur hoeft te bakken, stoot de productie tot 60 procent minder CO2 uit. Bovendien is 85 à 90 procent van de pannen bestemd voor de Belgische markt, waardoor ook het transport minder CO2 uitstoot”, vertelt Geert Speelmans, head of business operations bij BMI Belgium. “Met zonnepanelen wekken we 20 procent van de benodigde energie zelf op. We werken ook volgens de principes van nullozing en hebben geïnvesteerd in een regenwaterinstallatie.”

Behalve de geïndustrialiseerde betonnen dakpannen maakt BMI Belgium nog zowat duizend andere producten. “Veel van die speciale accessoires vergen handwerk en ambachtelijke kennis. Aangezien we hier al sinds 1968 produceren, hebben onze werknemers die kennis gelukkig nog”, zegt Geert Speelmans.

1. Grondstoffen verzamelen

BMI verbruikt 33.000 ton zand per jaar. Doordat de fabriek aan het Albertkanaal ligt, kan het zand per schip van de groeve in het Nederlandse Venlo worden verscheept. Dat vermijdt 1.100 vrachtwagens op de baan. Cement is de tweede belangrijke grondstof. Dagelijks vullen twee à drie vrachtwagens de cementsilo bij. De technische dienst kijkt dagelijks de gebruikte pannenbedden na. “BMI bezit 130.000 mallen voor sneldekpannen, een investering van 4 miljoen euro. Per productiecyclus maken we 57.000 pannen op evenveel mallen”, vertelt directeur Geert Speelmans.

2. Afwegen in weegbunkers

Elke productiecyclus start met het afwegen van de grondstoffen in de weegbunkers. Behalve 300 ton zand en 70 ton cement verwerkt de fabriek dagelijks 1 ton kleurstof en 2 ton coating. Die vinden hun weg naar drie mengers, die drie productielijnen met telkens vier arbeiders bevoorraden: één voor sneldekpannen, één voor hulpstukken en één voor de Brugse en de Horizon-pannen.

3. Naar de hopper

Als de specie klaar is, voert een transportband ze naar een hopper of trechter. Geleidelijk valt de specie in de mallen die na elkaar over een pannenbed passeren. Met extrusie wordt één lange, waterdichte pan gemaakt. Anderhalve meter verderop hakken twee messen ze op maat. Per minuut ontstaan zo 128 sneldekpannen van 30 centimeter lang. Meteen krijgt de pan een eerste coating met vernis op waterbasis. Aangezien de pan nog nat is, trekt die in het beton.

4. Droogkamers

Daarna gaan de pannen op hun aluminium mallen voor 24 uur naar de droogkamers. Een rekkenautomaat vult elk halfuur een rek. BMI heeft achttien uithardingskamers, met elk plaats voor 3.500 sneldekpannen. “Betonpannen drogen bij 45 graden, terwijl kleien pannen gebakken worden op 1.000 graden. Daardoor zijn betonnen dakpannen maatvaster en beter voor het milieu”, vertelt Speelmans.

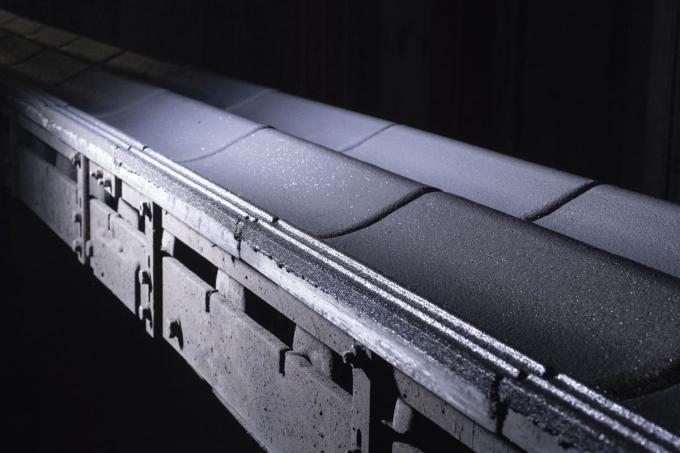

5. Ontschalen

Als de pannen droog zijn, ontdoen scherpe messen ze van hun mal. Na dat ontschalen krijgen de pannen een tweede coatinglaag. “Die geeft ze hun typische, glanzende uitstraling”, zegt Speelmans. “Om de coating te laten drogen draait de pan in 2,5 minuten onder infraroodstraling een dubbele lus op de transportband. Dankzij de kwaliteit van de grondstoffen en de technische kennis van het team blijft de uitval bij BMI België beperkt tot 0,7 procent. We

maken de beste pannen van de groep. De onbruikbare exemplaren worden opgehaald, vermalen en gebruikt als onderlaag in de

wegenbouw.”

6. Verpakken en reinigen

De sneldekpannen van elk 4,2 kilogram worden per 36 stuks verpakt. Een robot plaatst ze vervolgens in twee rijen op een palet. Na elke productiecyclus wordt de fabriek grondig gereinigd. De pannenbedden worden elke avond afgestoomd. Het water dat tijdens het productieproces verdampt en het afvalwater worden in een opvangbak verzameld. Speelmans: “We lozen geen productiewater, en in 2020 installeerden we een regenwaterinstallatie die tot 100.000 liter kan bufferen. Na filtering gebruiken we het water opnieuw voor de productie.”

Fout opgemerkt of meer nieuws? Meld het hier