Maatwerk voor uw huisvuil

Restafval, groenafval, pmd, papier of glas? De vuilniswagens van het West-Vlaamse MOL weten er wel raad mee. U ziet ze in zowat elke Belgische gemeente.

Speciale voertuigen

In 1944 startte Gerard Mol in een loods langs de Diksmuidsesteenweg in Staden een bedrijfje op. Hij verbouwde er afgedankte voertuigen, waaronder heel wat achtergebleven legermaterieel, tot bedrijfsvoertuigen.

In 1956 legde het bedrijf zich toe op de productie van tankwagens voor vloeibare stoffen en van diepladers. Vijf jaar later opende het in Rumbeke een nieuwe fabriek voor de serieproductie van onderdelen en het lanceerde zich op de markt van kraanonderstellen, betonmixers en vrachtwagens. In 1974 bouwde MOL een fabriek in Chesterfield in Engeland.

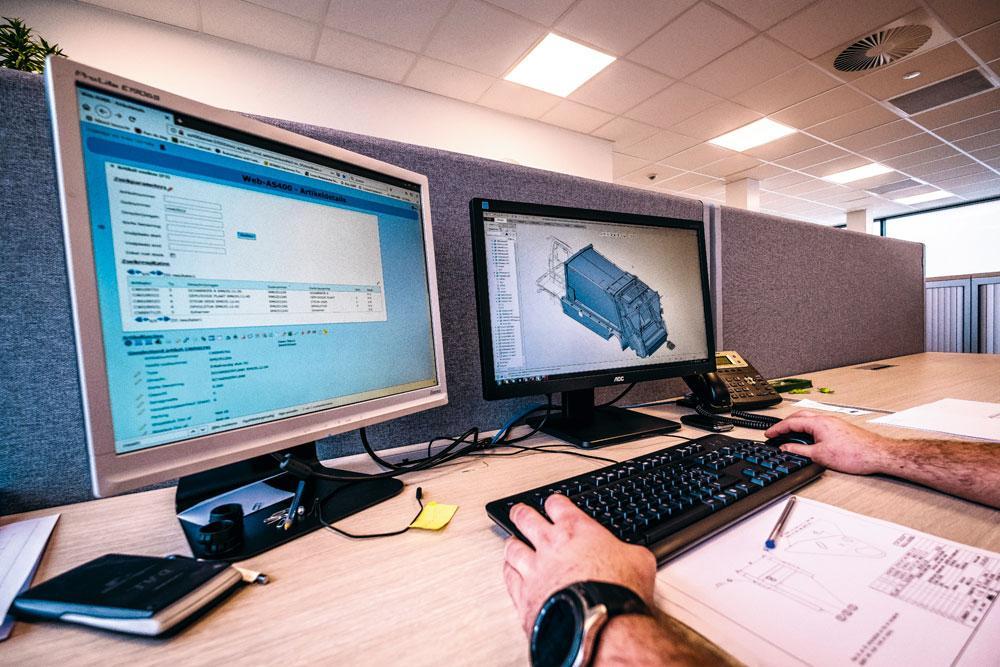

De hoofdzetel van het familiebedrijf ligt nog altijd langs de Diksmuidsesteenweg, maar aan de overzijde van de oorspronkelijke site. Vandaag spitst MOL zich toe op vier productgroepen: opleggers en aanhangwagens, offroadtrucks, terminal- en ro-ro-tractors en vuilniswagens. De dochteronderneming ITK is een toeleverancier in de metaalbewerking. De groep realiseerde in 2017 een omzet van 70 miljoen euro. Er werken 400 mensen voor MOL.

Met de productie van vuilniswagens begon MOL in 1985, na het inlijven van het Roeselaarse VDK. MOL heeft naar eigen zeggen 90 procent van de Belgische markt van vuilniswagens in handen. Ook Nederland, het Verenigd Koninkrijk, Frankrijk, Luxemburg en Denemarken zijn belangrijke afzetmarkten. MOL bouwt zo’n 240 vuilniswagens per jaar.

Fout opgemerkt of meer nieuws? Meld het hier